Aluminiumlegierungen haben sich aufgrund ihrer leichten Bauweise, hohen Festigkeit und kosteneffizienten Eigenschaften zur Standardwahl für Smartphone-Gehäuse im mittleren bis hochwertigen Segment entwickelt. In der Verbraucherproduktebranche, die extreme Schlankheit, komplexe Designs und Nachhaltigkeit anstrebt, stehen traditionelle Fertigungsverfahren für Smartphone-Gehäuse vor erheblichen Herausforderungen. Traditionell werden Smartphone-Gehäuse durch Strangpressen und CNC-Bearbeitung hergestellt, wobei vor allem Aluminiumlegierungen der 6000er-Serie (z. B. 6061) zum Einsatz kommen, da sie sich leicht formen lassen. Bei hochfesten Aluminiumlegierungen wie der 2000er-Serie (z. B. 2024) hingegen sind die klassischen Verfahren aufgrund der Neigung zum Rissbildung während der Hochtemperatur-Strangpresse schwierig anwendbar, was hohe Fertigungsschwierigkeiten und niedrige Ausbeuten verursacht.

Enigma hat mit der DED-Technologie Neuland betreten und das Konzept der Aluminiumlegierungsherstellung neu definiert, indem es die Grenzen dieses Materials überwunden hat. Durch die präzise Steuerung des Lichtbogenschmelzens von Metalldraht und das schichtweise Auftragen kann es schwer verarbeitbare Materialien wie hochfeste 2000er-Serie-Aluminiumlegierungen ideal vorbereiten, die anschließend mit effizienter CNC-Bearbeitung auf die finale Präzision gebracht werden. Dies eröffnet neue Möglichkeiten für Schutzlösungen bei Mobiltelefonen, die extremes Leichtgewicht und hohe Festigkeit anstreben.

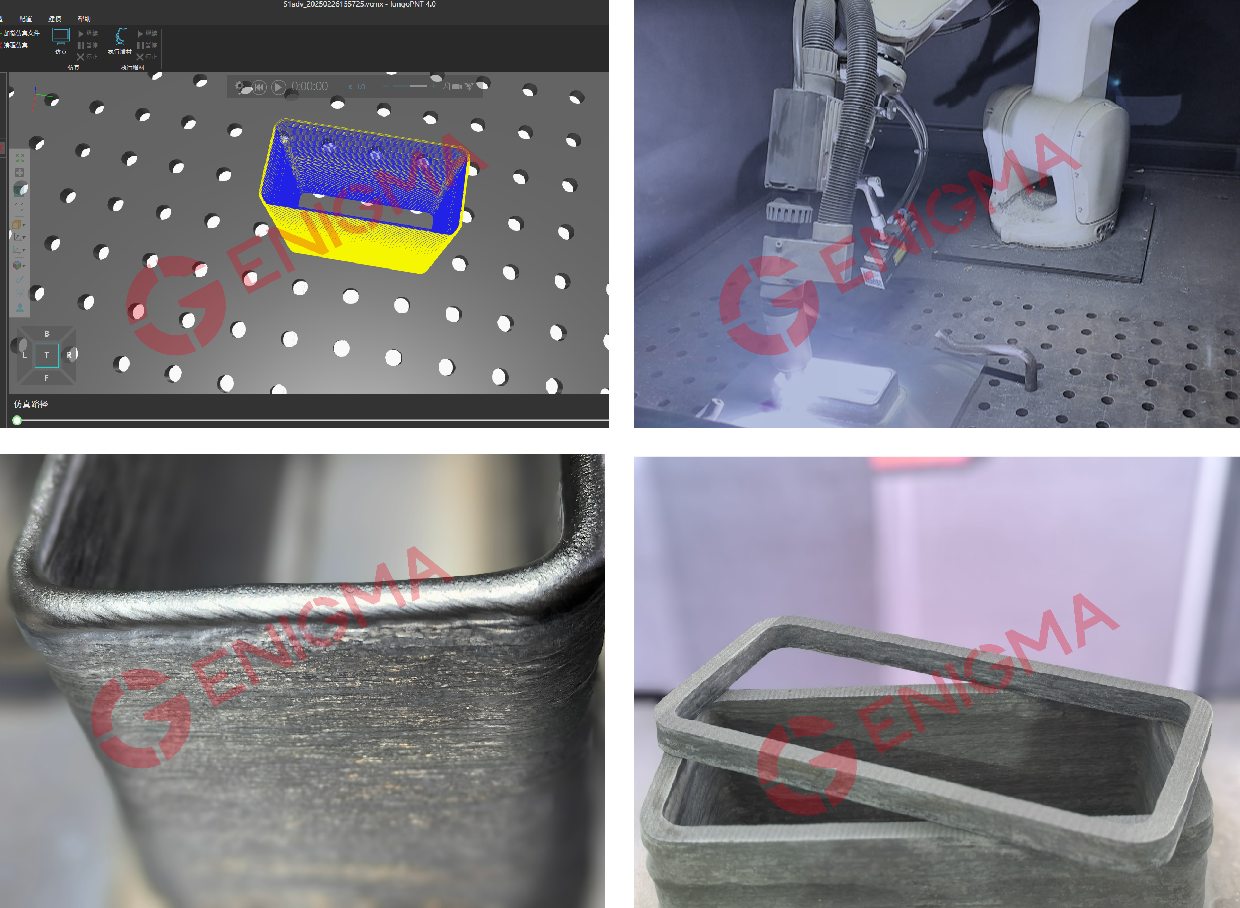

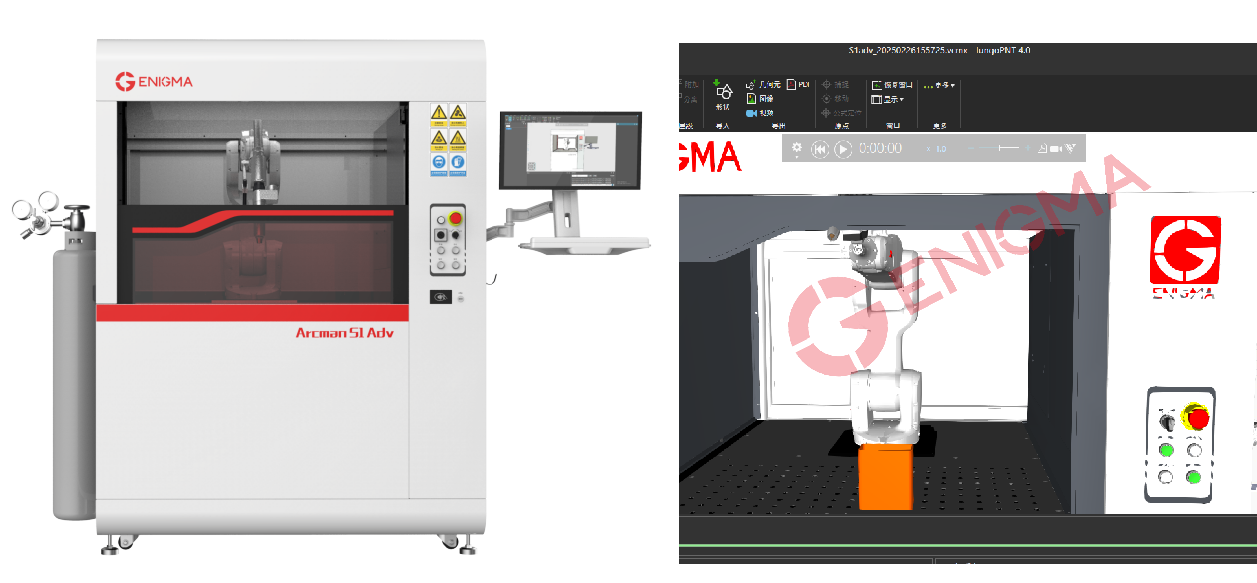

Digitalisierung und intelligent gesteuerte Abscheidungsprozess-Innovation: Die additive Fertigungsspezifische Software von IungoPNT optimiert intelligenterweise additive Fertigungsprozesse, einschließlich Bahnoptimierung, Lichtbogenstart/-stopp-Optimierung und Geschwindigkeitsoptimierung, um das Auftreten von Druckfehlern zu minimieren. Durch hochpräzise Layout-Simulation und dynamische Bahnensimulation können Benutzer den Prozess in Echtzeit aus 360°-Ansicht verfolgen, mit dynamischer Geschwindigkeitsanpassung zur Vorab-Überprüfung von Zugänglichkeit, Gelenkbeschränkungen, Singularitäten und Kollisionsrisiken. Durch das Einbetten eines Ausgleichsspielraums von 0,1–0,2 mm in die Bahn, kombiniert mit Kontur-Füllzonen-Druck (Konturlinien-Genauigkeit ±0,03 mm), liegt der dimensionale Fehler von Aluminiumlegierungsrohlingen bei ≤±0,3 mm, was eine Verbesserung um 50 % gegenüber herkömmlichen DED-Prozessen bedeutet. Zudem unterstützt die Software den Druck von extrem dünnen Wandstärken und Leichtbaustrukturen und bietet effiziente Lösungen für kritische Komponenten wie Scharniere in faltbaren Smartphones.

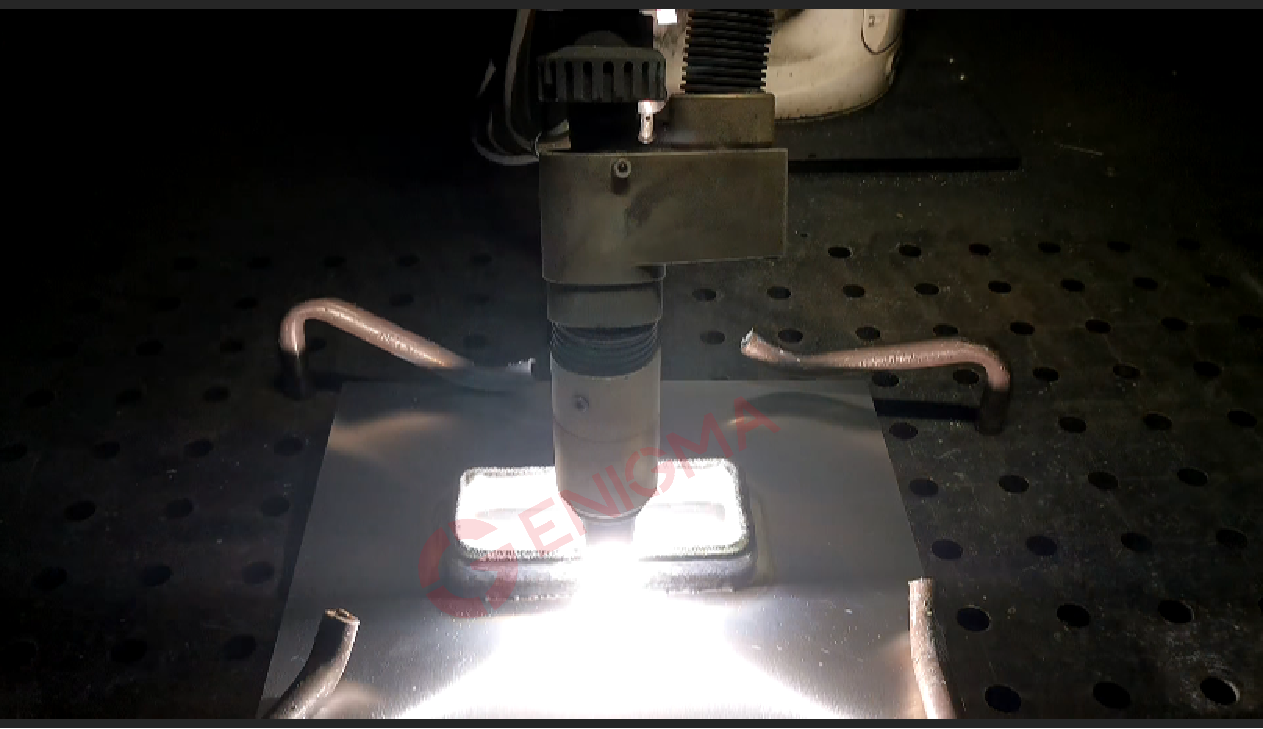

Aluminiumlegierung-Mobiltelefonrahmen-Druckprozess mit Schmelzbadüberwachungsbildschirm

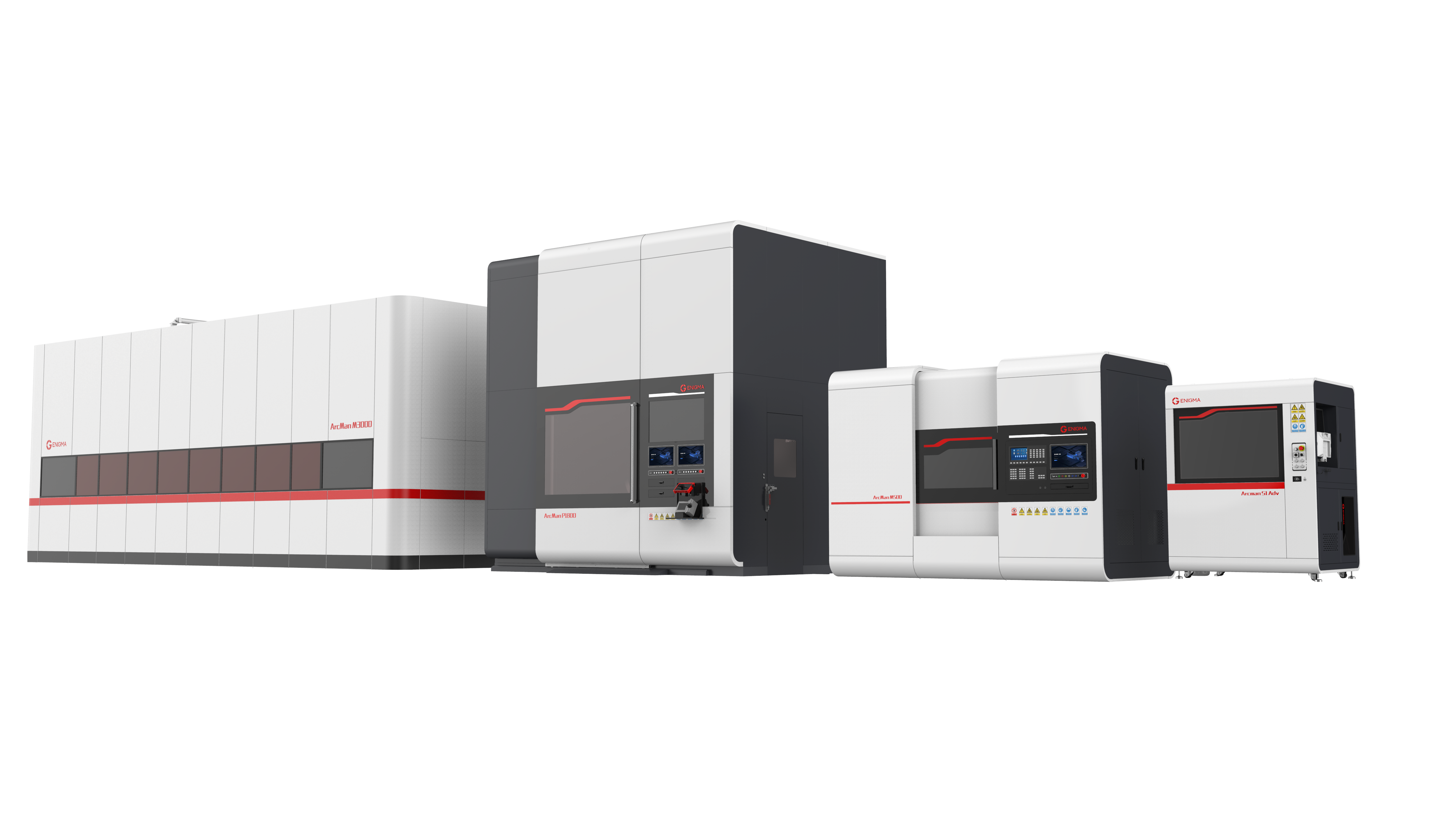

Als weltweit führendes Unternehmen im Bereich DED hat Enigma seine eigene ArcMan-Serie von DED-Anlagen entwickelt. Durch die tiefe Integration von Materialien, Prozessen und Ausrüstung hat die ArcMan-Serie einen revolutionären Durchbruch bei der Fertigung von Aluminiumlegierungs-Gehäusen für Mobiltelefone erzielt.

ArcMan S1 leichte und intelligente DED-Anlage, ausgestattet mit der eigens für DED entwickelten IungoPNT-Software, verfügt über eigene Schneidemethoden und Füllpfadplanung, die speziell für DED optimiert wurden, und ermöglicht so eine grafisch optimierte additive Qualitätskontrolle. Das System erreicht eine hohe Forming-Effizienz mit einer maximalen Forming-Effizienz von 1085 cm³/h unter Verwendung der integrierten Prozessbibliothek-Parameter. Die Anlage verfügt über einen kompakten Bauraum bei einem Gesamtgewicht von lediglich 1 Tonne, sodass das Personal die Anlage problemlos an den gewünschten Arbeitsplatz bewegen und dort fixieren kann. Sie bietet Vorteile wie Intelligenz, hohe Qualität, Effizienz und Benutzerfreundlichkeit und gewährleistet damit eine grundlegende Basis für die Massenproduktion von Smartphone-Gehäusen aus Aluminiumlegierung.

Durch jahrelange kontinuierliche Innovation in der Wire-DED-Technologie hat Enigma das Fertigungsparadigma für Aluminiumlegierungs-Mobiltelefonrahmen neu definiert. Vom Himmel bis in die Handfläche – Enigma hat der Anwendung von Aluminiumlegierungen in der Verbraucherproduktindustrie neuen Schwung verliehen: leichter als Federn, stärker als Stahl – nun ist beides möglich.

Top-Nachrichten

Top-Nachrichten2025-06-30

2025-07-04

2025-07-01