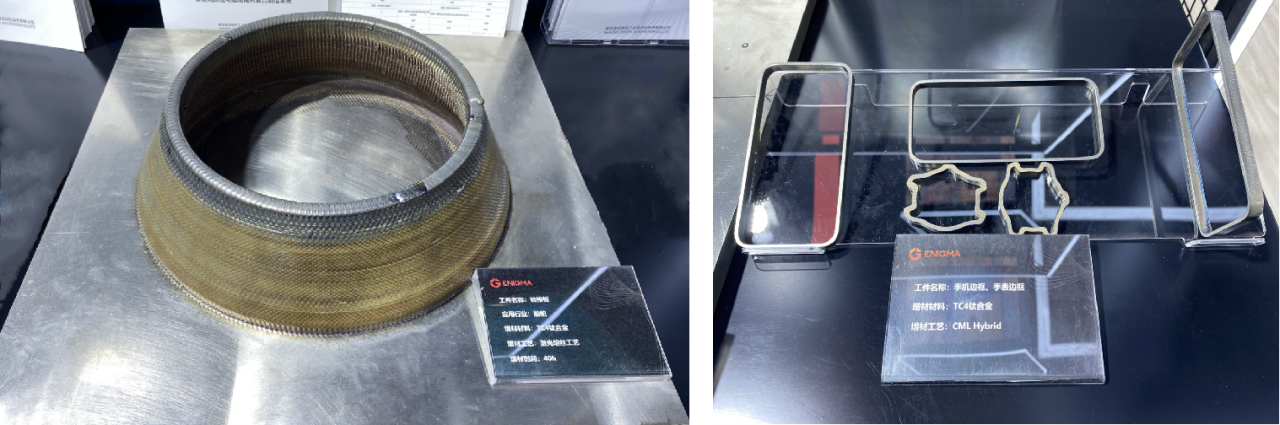

Titanlegierungen haben aufgrund ihrer hohen Festigkeit, geringen Dichte, Korrosionsbeständigkeit und Biokompatibilität in Bereichen wie Hochleistungsgeräten und der 3C-Industrie ein beliebtes Material geworden. Allerdings stehen traditionelle Fertigungsverfahren (wie Schmieden und Gießen) vor Herausforderungen wie Schwierigkeiten bei der Herstellung komplexer Strukturen, geringer Materialausnutzung und hohen Kosten. Enigmas CML Hybrid Mehrfach-Laser-Koaxial-Verbundtechnologie ermöglicht eine Vier-in-Eins-Verbearbeitung, einschließlich Multilambda-Laser-Verbund, Laser-Lichtbogen-Verbund, Draht-Pulver-Verbund und Schutzgas-Verbund. Diese Technologie eignet sich für Materialien mit variabler Zusammensetzung und Gradientenwerkstoffen, in-situ Legieren im additiven Fertigungsverfahren, Hochdurchsatz-Materialvorbereitung und Gefügekontrolle – wichtige Forschungsrichtungen in der DED-Technologie. Zudem erfüllt sie die Anforderungen ingenieurtechnischer Anwendungen der DED-Technologie an verbesserte Verträglichkeit der additiven Materialien, Effizienz im additiven Fertigungsverfahren sowie Bauteilgenauigkeit, Leistungsfähigkeit und Komplexität. Der Einsatz dieser Technologie revolutioniert die Produktion von Titanlegierungsbauteilen und bietet eine neue Lösung für Anwendungsbereiche, die hohe Präzision und Leistungsfähigkeit erfordern.

Technische Grundsätze

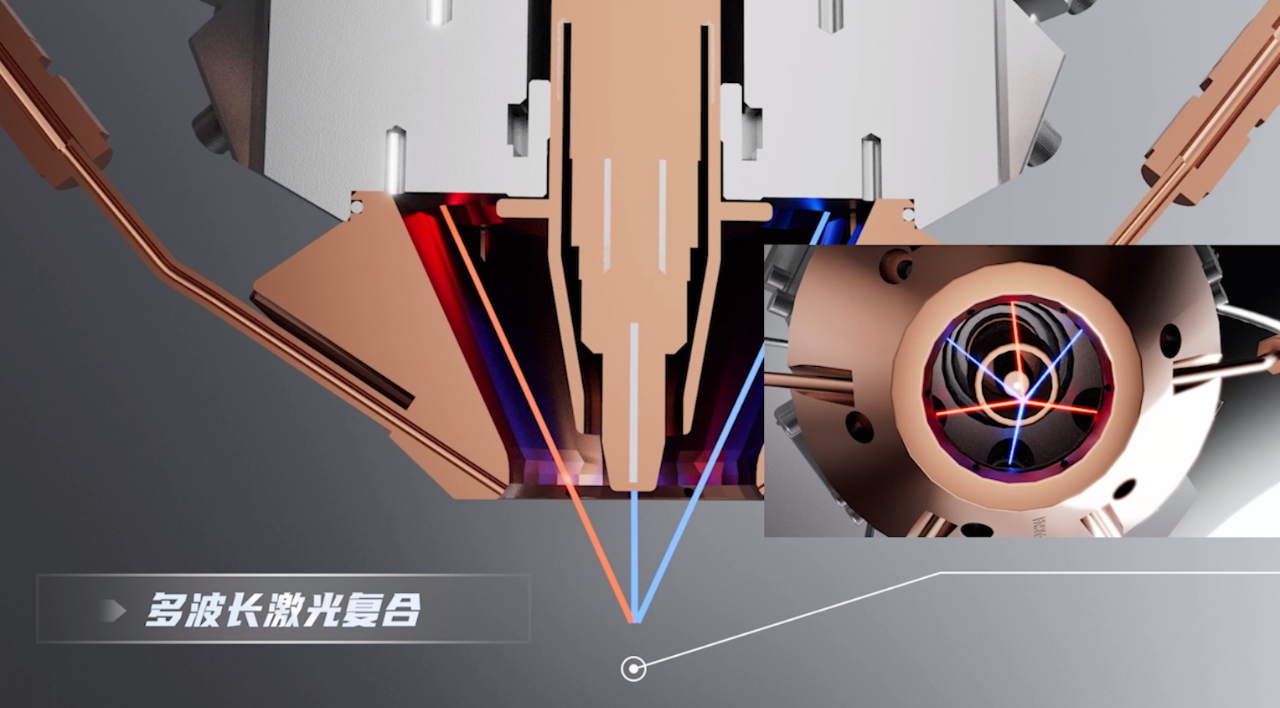

Mehrwellenlängen-Laserkoaxialverbund: Diese Technologie nutzt sechs unabhängig gesteuerte Lasermodule und erreicht dadurch einen Mehrwellenlängen-Laserkoaxialverbund, wodurch die Absorptionsrate von Lasern durch hochreflektierende Materialien wie Titanlegierungen erheblich verbessert wird.

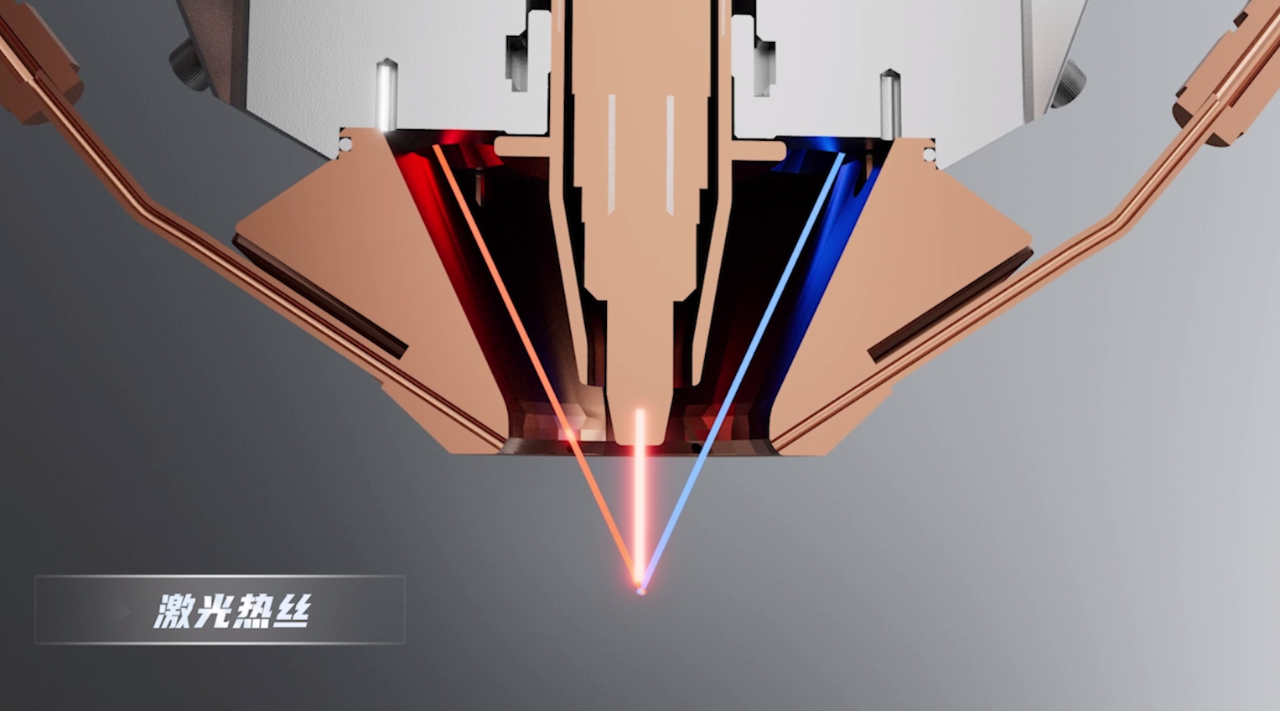

Laser-Lichtbogen-Koaxialverbund: Unabhängig steuerbare Laser-Lichtbogen-Wärmequellen werden kombiniert eingesetzt und wechseln zwischen zwei Prozessen. Lichtbogenenergie und Laserenergie werden in Echtzeit dynamisch abgeglichen, um einen synergistischen Effekt aus „Laser-Vorwärmung-Lichtbogen-Auflage“ zu erzeugen und somit die Geschwindigkeit und Präzision der additiven Fertigung zu verbessern.

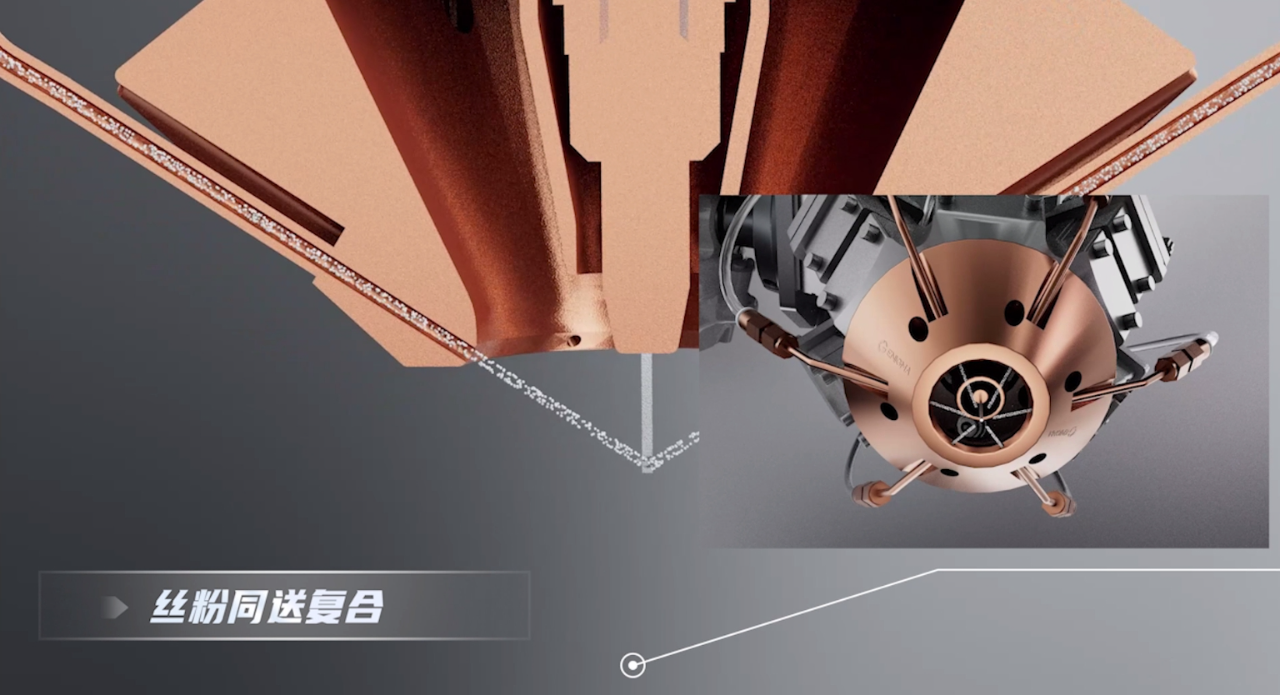

Koaxialverbund von Draht und Pulver: Ermöglicht das gleichzeitige Zuführen von Titanlegierungsdraht und -pulver, wodurch das Drucken von Gradientenmaterialien ermöglicht wird.

Vorteile der CML-Hybrid-Mehrlaser-Koaxialverbundtechnologie bei der Herstellung von Titanlegierungen

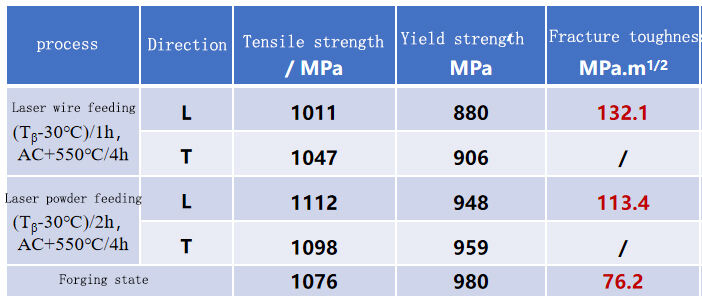

Hinsichtlich physikalischer Eigenschaften wie Bruchzähigkeit sind mit Laser-Additive-Manufacturing hergestellte TC11-Titanlegierungsproben deutlich besser als solche, die mit traditionellen Schmiedemethoden produziert wurden.

Beim Vergleich der Leistung von TC11-Titanlegierungsproben, die mittels laserbasiertem Additive Manufacturing und Schmiedemethoden hergestellt wurden, unter Raumtemperaturbedingungen: Hinsichtlich der Festigkeit weisen die mit Laser-Additive-Manufacturing hergestellten Proben Anisotropie auf, sind jedoch vergleichbar mit den geschmiedeten Proben. Bei der Bruchzähigkeit weisen die mit Laser-Additive-Manufacturing gefertigten Proben eine deutlich höhere Bruchzähigkeit auf als die geschmiedeten Proben. Zudem ist die Bruchzähigkeit von Proben, die mit dem Drahtauftragverfahren hergestellt wurden, um 17 % höher als bei jenen, die mit dem Pulverauftragverfahren produziert wurden.

Hinsichtlich der Formgebungseffizienz und des Materialeinsatzes ist die Laserauftragschweißtechnik mit Drahtzusatzwerkstoff überlegen gegenüber der Laserauftragschweißtechnik mit Pulverzusatzwerkstoff.

Die Fertigungseffizienz des additiven Laserschweißens mit Drahtzuführung beträgt ≥1 kg/h, während die der Pulverzuführung 0,6 kg/h beträgt. Bei gleicher Laserleistung liegt die Auftragsrate der Drahtzuführung um ca. 40% höher als bei der Pulverzuführung. Zudem liegt die Materialausnutzung bei der Drahtzuführung nahezu bei 100%, während sie bei der Pulverzuführung etwa 60% beträgt. Die Drahtzuführung erreicht somit eine um 40% höhere Materialausnutzung im Vergleich zur Pulverzuführung.

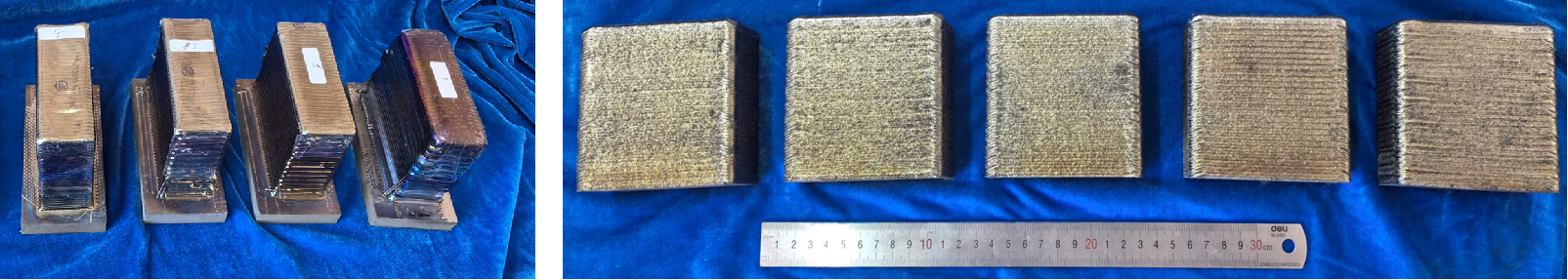

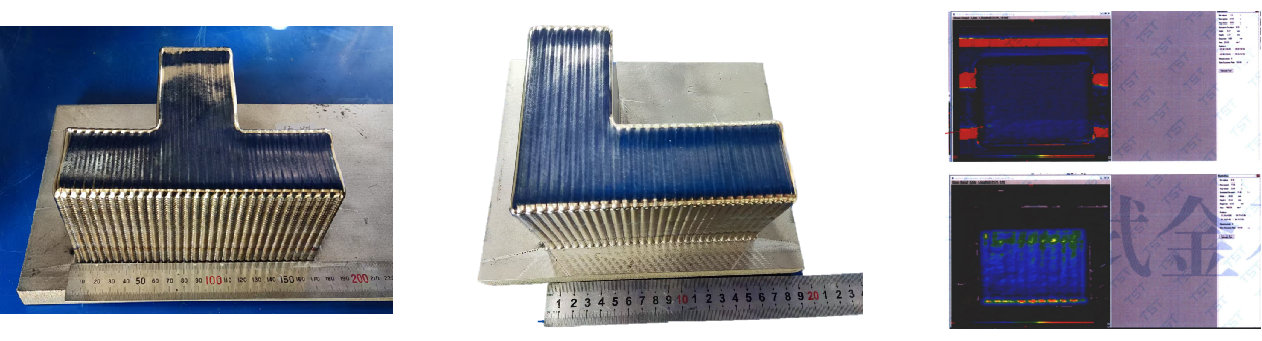

Testkörper des Drahtzuführprozesses

Testkörper des Pulverauftragprozesses

Die Gesamtqualität der mit der CML Hybrid Mehrfach-Laserkoaxial-Verbundtechnologie hergestellten Proben erfüllt die Standardanforderungen.

Der Fehler der Wanddicke der aus TC11-Titanlegierung hergestellten Proben, die mit Laserschweißdrahtzuführungstechnologie gefertigt wurden, liegt innerhalb von ±0,3 mm, wobei die inneren Defekte die AAA-Stufe der Ultraschallprüfung für Schmiedeteile erreichen und die mechanischen Eigenschaften die Anforderungen an die Bauteile erfüllen.

Zudem bietet die Verwendung von additiver Fertigungstechnologie zur Herstellung von Titanlegierungskomponenten Vorteile wie Leichtbauweise, hohe Effizienz und hohe Präzision.

Enigma bietet eine umfassende Palette an Lösungen für Titanlegierungskomponenten in verschiedenen Branchen, einschließlich Schiffbau, 3C-Kommunikation und Automobilindustrie, von der Materialprozessentwicklung bis hin zur Serienfertigung. Die CML Hybrid Multi-Laser-Koaxial-Verbundtechnologie überwindet die Herausforderungen von Präzision, Effizienz und Kosten in der additiven Fertigung von Titanlegierungen durch synergetische Innovation verschiedener Verfahren und etabliert sich als „Disruptor“ im Bereich der High-End-Fertigung sowie gibt neuen Schwung für die industrielle Fertigung in verschiedenen Branchen.

Top-Nachrichten

Top-Nachrichten2025-06-30

2025-07-04

2025-07-01