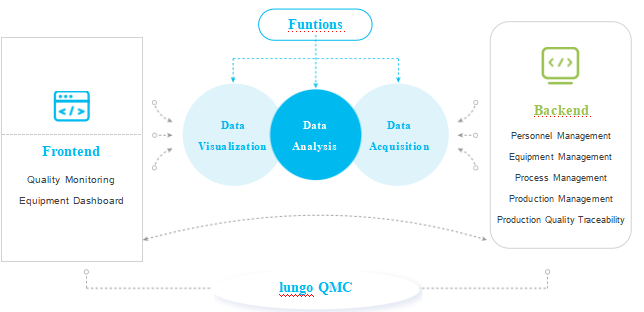

Enigma Technology stała się głównym innowatorem w dziedzinie cyfrowego rozwoju sektora produkcji. System Inteligencji Cyfrowej IungoQMC, główny produkt firmy, kieruje cyfrową transformacją wspomaganej danymi decyzji w tym sektorze. System IungoQMC integruje, digitalizuje i inteligentnie modernizuje przestarzałe maszyny produkcyjne. Działa jako scentralizowane centrum inteligentnej produkcji i umożliwia przekształcenie surowych danych produkcyjnych w inteligentne, działaniowe decyzje. Oferta systemu cechuje się ogromną uniwersalnością i może być skierowana na różne urządzenia oraz metody obróbki (na przykład MIG/MAG, TIG i plazmowe), spawanie laserowe, hybrydowe spawanie laserowo-łukowe oraz różne procesy wytwarzania przyrostowego, a także może być dodatkowo dostosowywany do innych przemysłowych systemów aplikacyjnych. W inteligentnej produkcji, gdzie surowe dane produkcyjne, a nie same urządzenia, stały się rdzeniem tworzenia wartości, system IungoQMC wykonuje kluczową pracę konfigurowania danych produkcyjnych do użytecznych formatów wspomagających podejmowanie decyzji. To sprawia, że system ten jest niezbędnym rozwiązaniem inteligentnej produkcji w większości branż, w których pożądane są poprawy jakości i wydajności.

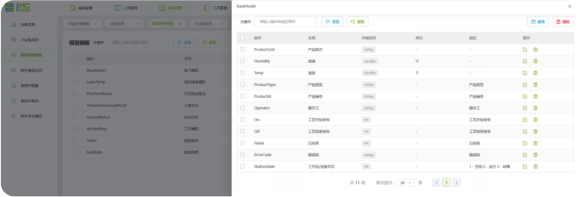

IungoQMC wykorzystuje bardzo dostosowany model pozyskiwania danych, który jest punktem wyjścia dla wszystkich licznych możliwości systemu.

Ten model można dostosować do spełnienia jednorazowych wymagań różnorodnego sprzętu produkcyjnego, aby zapewnić brak martwych stref w kluczowych danych. IungoQMC, działający razem z Derivative Box — dedykowanym urządzeniem do zbierania danych — pozyskuje różne dane dotyczące sprzętu i procesów produkcyjnych, w tym strumienie danych cyfrowych, tekstowych, obrazów, filmów oraz chmur punktów 3D. Po zebraniu dane są przekazywane do modelu opartego na niestandardowym systemie akwizycji danych urządzenia, gdzie są analizowane w sposób ustrukturyzowany, aby zagwarantować spójność, dokładność i bezpieczne przechowywanie w bazie danych szeregów czasowych. Gromadzenie informacji to tylko początek; takie ustrukturyzowane podejście do zbierania i przechowywania danych przygotowuje wszystkie kluczowe obszary produkcji do zintegrowanego zarządzania — personelu, sprzętu, materiałów eksploatacyjnych, procesów i wydajności. IungoQMC likwiduje izolowane zbiory danych poprzez centralizację i organizację dużych ilości informacji, zapewniając kompleksowy przegląd wszystkich operacji produkcyjnych. Taka przejrzystość jest kluczowa dla podejmowania decyzji opartych na analizie danych, a jedynie dane mogą ją zapewnić.

Duża ilość danych konsolidowanych i uporządkowanych w systemie IungoQMC stanowi podstawę pełnej śledzalności jakości produkcji – elementu, którego nie da się pominąć w wyjątkowym procesie produkcyjnym. IungoQMC osiąga to poprzez dwie główne funkcje wspierające tę śledzalność: odtwarzanie online i odtwarzanie offline.

Dzięki funkcji odtwarzania online personel produkcyjny może natychmiastowo i synchronicznie śledzić oraz przeglądać dane z bieżącej produkcji. Umożliwia to kontrolowanie procesów produkcyjnych i szybkie wykrywanie problemów jakościowych w miarę ich pojawiania się. Funkcja odtwarzania offline umożliwia zespołom analizowanie i śledzenie jakości procesów stosowanych przy produkcji wyrobów historycznych. Pomaga to przeanalizować cykle poprzednich produkcji, aby zbadać i ocenić dane związane z problemami jakościowymi, które wystąpiły w przeszłości. Połączenie tych dwóch funkcji odtwarzania, wraz z możliwościami systemu do przechowywania i organizacji różnych typów danych, gwarantuje pełną śledzalność każdego elementu produkcji, z uwzględnieniem przede wszystkim działania urządzeń i zużycia materiałów. Uzyskane informacje oraz stabilna jakość produktów związana z tą śledzalnością ujawnia możliwości optymalizacji procesów, wspierane doświadczeniem i danymi, co ułatwia rozwiązywanie problemów jakościowych, które mogą pojawić się w przyszłości.

W systemie IungoQMC funkcje gromadzenia danych i śledzenia zostały poszerzone o analizę danych w czasie rzeczywistym. Ta funkcja umacnia możliwość systemu IungoQMC wspierania decyzji opartych na danych. System wykorzystuje zaawansowane technologie analizy danych i sztucznej inteligencji do analizowania danych dotyczących produkcji i sprzętu w czasie rzeczywistym, w miarę ich zbierania.

Ta analiza w czasie rzeczywistym bada procesy i identyfikuje wzorce, trendy oraz ryzyka, które nie są od razu oczywiste. Na przykład system umożliwia analizę w czasie rzeczywistym parametrów procesu, pozwalającą wykryć wczesne oznaki degradacji sprzętu lub wad jakościowych, co umożliwia wcześniejsze interwencje. IungoQMC pomaga zespołom produkcyjnym w przyjęciu bardziej proaktywnego podejścia do rozwiązywania problemów, dostarczając spostrzeżenia oparte na surowych danych w czasie rzeczywistym. Takie podejście poprawia efektywność operacyjną i zmniejsza możliwość powstawania kosztownych błędów, zapewniając podejmowanie decyzji operacyjnych na podstawie najbardziej aktualnych dostępnych informacji.

IungoQMC, w swej istocie, to wspomagane danymi podejmowanie decyzji dotyczących alternatyw procesów produkcyjnych. Stanowi to zatem najwyższą wartość wyjściową systemu, przekładając zbieranie danych, śledzenie oraz analizę w czasie rzeczywistym na przejrzystość dla kierowników kontrolnych. Na przykład, system poprawia przepływ pracy, wykorzystując dane kontrolne dotyczące wydajności sprzętu i czasów cyklu produkcji do identyfikowania oraz zalecania zmian kroków przepływu pracy, które eliminują wąskie gardła i zwiększają przepustowość.

Wnioski z systemu IungoQMC wspierają również podejmowanie decyzji dotyczących konserwacji sprzętu: system analizuje dane urządzenia w czasie rzeczywistym, aby przewidzieć moment, w którym konserwacja będzie konieczna, dzięki czemu może ona zostać zaplanowana na okres przestojów, a nie na niezaplanowane przerwy powodujące zatrzymanie produkcji. Wkład systemu w umożliwienie przeprowadzania konserwacji w zaplanowanym czasie przestojowym jest bezcenny. System pomaga również decydentom zapewnić, że wyniki procesów mieszczą się w pożądanych standardach jakości. Analizując wartość parametrów procesu oraz jakość wyników, osoby podejmujące decyzje mogą dostosować parametry, aby systematycznie poprawiać jakość. Parametry procesu obejmują m.in. parametry spawania, które można dostosować w celu zwiększenia wytrzymałości złączy, oraz materiały, które można zoptymalizować, aby zminimalizować odpady. Każdy proces, z którym ma do czynienia IungoQMC, opiera się na danych; to z kolei pomaga wzmocnić, zagwarantować i poprawić niezawodność, spójność oraz zgodność wyników z celami biznesowymi.

IungoQMC, zasilany technologią Enigma, wnosi nieoceniony wkład w proces podejmowania decyzji w sektorze produkcyjnym poprzez transformacyjne wykorzystanie danych. Zamknięta pętla ulepszeń opartych na danych opracowana przez IungoQMC wynika z możliwości end-to-end: dostosowalne zbieranie masowych danych przez Derivative Box, ocena danych w czasie rzeczywistym, identyfikowalność jakości i wsparcie decyzji procesów. IungoQMC pomaga konwencjonalnym zakładom produkcyjnym w przejściu na inteligentne, wysokiej jakości, wydajne operacje poprzez zamknięcie silosów danych, przekształcenie surowych danych w praktyczne informacje i ułatwienie proaktywnego podejmowania decyzji.

Współpraca z inteligentnym sprzętem produkcyjnym zwiększa codzienną efektywność i pomaga producentom sprostać zmieniającym się potrzebom branży. IungoQMC przedstawia nowoczesne technologie danych, pokazując przewagę konkurencyjną wynikającą z odpowiadania na pytania oparte na danych i wykorzystywania informacji jako narzędzia biznesowego. Dla producentów zainteresowanych inteligentną produkcją, IungoQMC to nie tylko system; jest to narzędzie transformujące, umożliwiające integrację inteligentnych, opartych na danych efektywności w procesie podejmowania decyzji i ich wdrażania.

Gorące wiadomości

Gorące wiadomości2025-06-30

2025-07-04

2025-07-01