Stopy tytanu, charakteryzujące się wysoką wytrzymałością, niską gęstością, odpornością na korozję oraz biokompatybilnością, stały się popularnym materiałem w takich dziedzinach jak wysokoklasowe urządzenia czy przemysł 3C. Jednak tradycyjne metody wytwarzania (takie jak kucie czy odlewanie) napotykają wyzwania, jak trudności w formowaniu złożonych struktur, niska wydajność wykorzystania materiału czy wysokie koszty. Technologia hybrydowa CML firmy Enigma umożliwia jednoczesne przetwarzanie wielowiązkowe i wielowiątkowe, w tym kompozyt laserowy o wielu długościach fali, kompozyt łukowo-laserowy, kompozyt drutu i proszku oraz kompozyt gazu ochronnego. Technologia ta nadaje się do wytwarzania materiałów o zmiennej strukturze gradientowej, wytwarzania stopów in situ, przyrostowego wytwarzania o dużej wydajności, przygotowania materiałów w wysokiej wydajności oraz kontroli mikrostruktury – są to kluczowe kierunki badań w technologii DED. Dodatkowo spełnia wymagania inżynieryjne dotyczące zastosowań technologii DED, takie jak poprawa kompatybilności materiałów przyrostowych, efektywności wytwarzania przyrostowego, dokładności, właściwości i złożoności komponentów. Zastosowanie tej technologii odmienia produkcję komponentów ze stopów tytanu, oferując nowe rozwiązanie dla scenariuszy wymagających wysokiej precyzji i wydajności.

Zasady techniczne

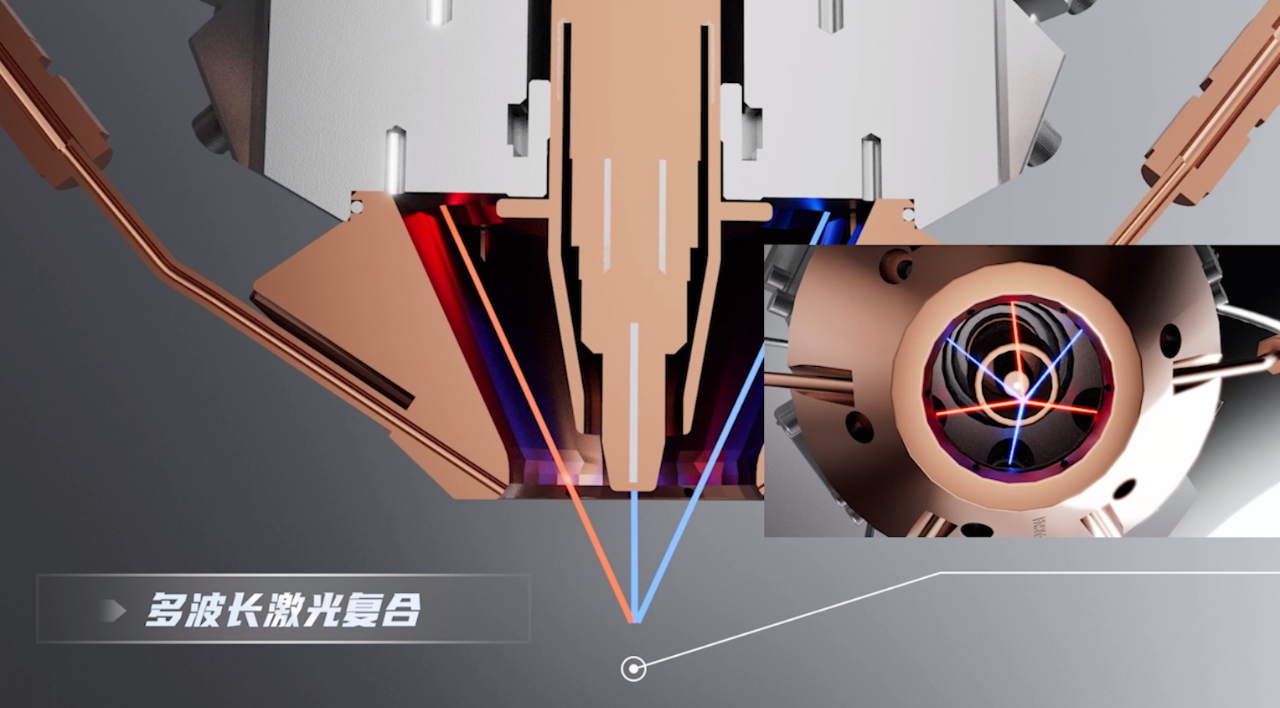

Kompozyt laserowy o wielu długościach fali na wspólnej osi: Wykorzystując sześć niezależnie sterowanych modułów laserowych, ta technologia osiąga kompozyt laserowy o wielu długościach fali na wspólnej osi, znacząco poprawiając stopień absorpcji laserów przez materiały o wysokiej odbiciowości, takie jak stopy tytanu.

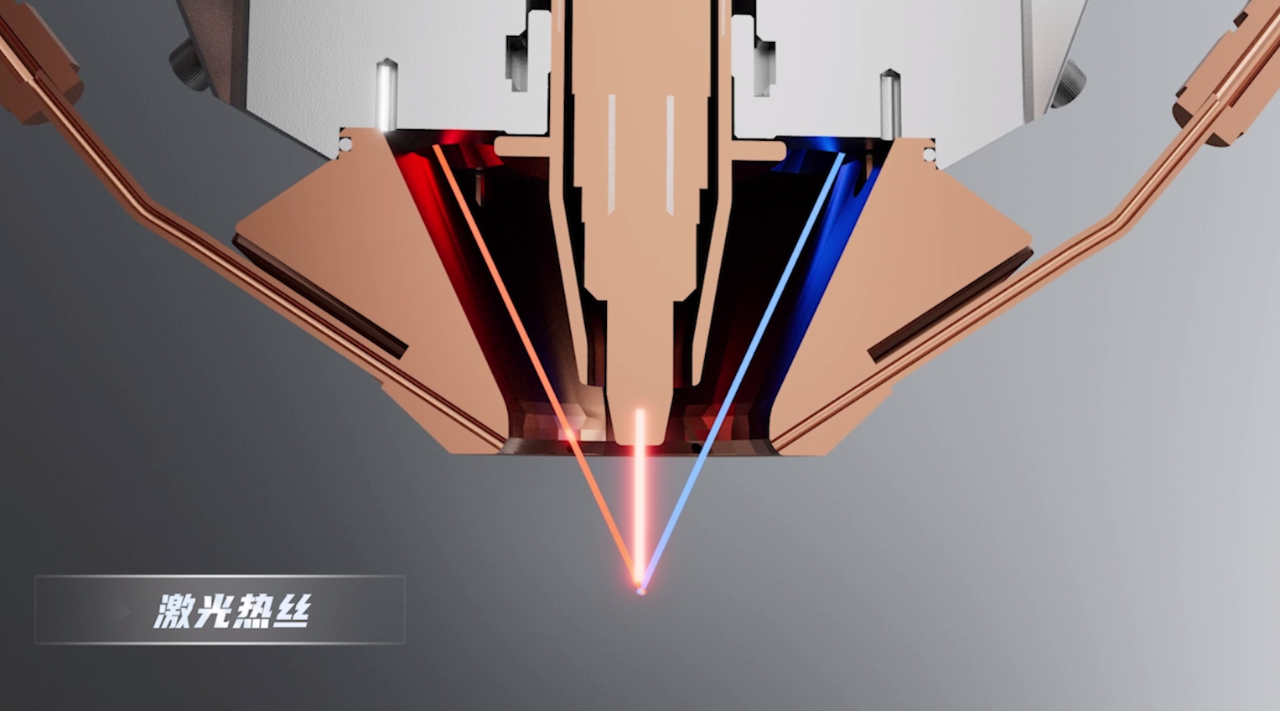

Kompozyt łazowo-łukowy na wspólnej osi: Niezdalnie sterowane źródła ciepła typu laserowo-łukowego są wykorzystywane łącznie, przeplatając oba procesy. Energia łuku i energia lasera są dynamicznie dopasowywane w czasie rzeczywistym, tworząc efekt synergii „podgrzewania laserowego – napawania łukowego”, co zwiększa prędkość i precyzję wytwarzania addytywnego materiałów.

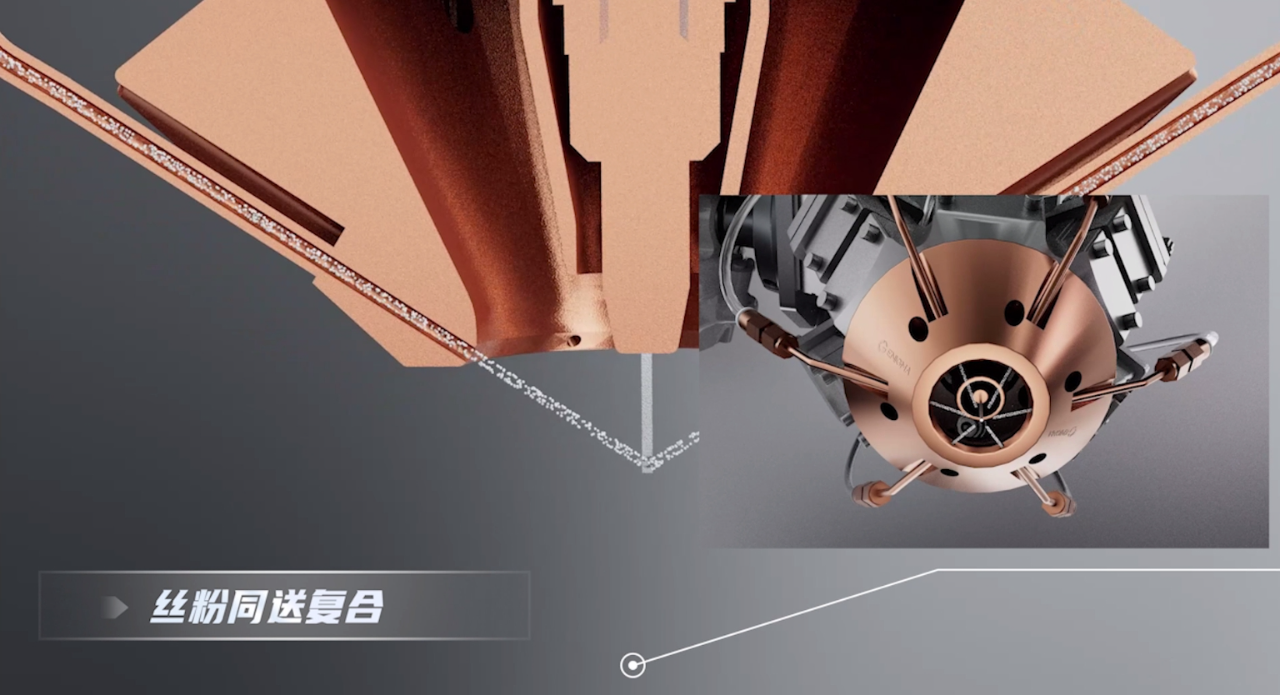

Kompozyt włókna i proszku na wspólnej osi: Obsługuje jednoczesne dozowanie filamentu i proszku ze stopy tytanowej, umożliwiając drukowanie materiałów gradientowych.

Zalety hybrydowej technologii CML z wielopromieniowym kompozytem laserowym współosiowym w produkcji stopów tytanowych

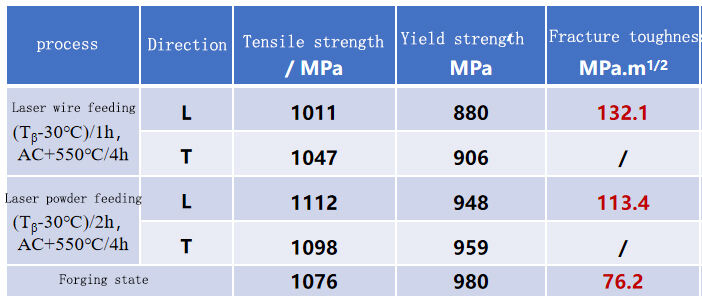

W zakresie właściwości fizycznych, takich jak odporność na pękanie, próbki stopu tytanu TC11 wytwarzane metodą addytywną laserową są znacznie lepsze niż te produkowane tradycyjnymi metodami kucia.

Porównując właściwości próbek stopu tytanu TC11 wytwarzanych metodą addytywną laserową i kuciem w warunkach temperatury pokojowej: pod względem wytrzymałości próbki wytwarzane metodą addytywną laserową wykazują anizotropię, ale są porównywalne z kowanymi próbkami. W zakresie odporności na pękanie, próbki wytwarzane metodą addytywną laserową wykazują znacznie wyższą odporność na pękanie niż próbki kute. Dodatkowo, odporność na pękanie próbek produkowanych procesem podawania drutu jest o 17% wyższa niż tych produkowanych procesem podawania proszku.

Pod względem efektywności kształtowania i wykorzystania materiału technologia laserowego podawania drutu jest lepsza od technologii laserowego podawania proszku.

Wydajność produkcji addytywnej przy użyciu drutu laserowego wynosi ≥1 kg/h, natomiast przy użyciu proszku – 0,6 kg/h. W warunkach tej samej mocy lasera, wydajność depozycji przy użyciu drutu jest o około 40% wyższa niż przy użyciu proszku. Dodatkowo współczynnik wykorzystania materiału w procesie podawania drutu wynosi około 100%, natomiast w procesie podawania proszku około 60%. Proces podawania drutu osiąga o 40% wyższy współczynnik wykorzystania materiału w porównaniu z procesem podawania proszku.

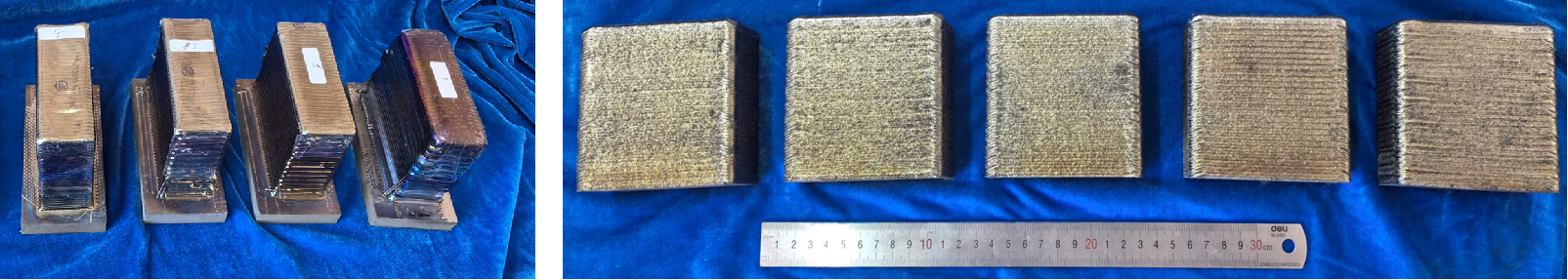

Blok testowy procesu podawania drutu

Blok testowy osadzania proszku

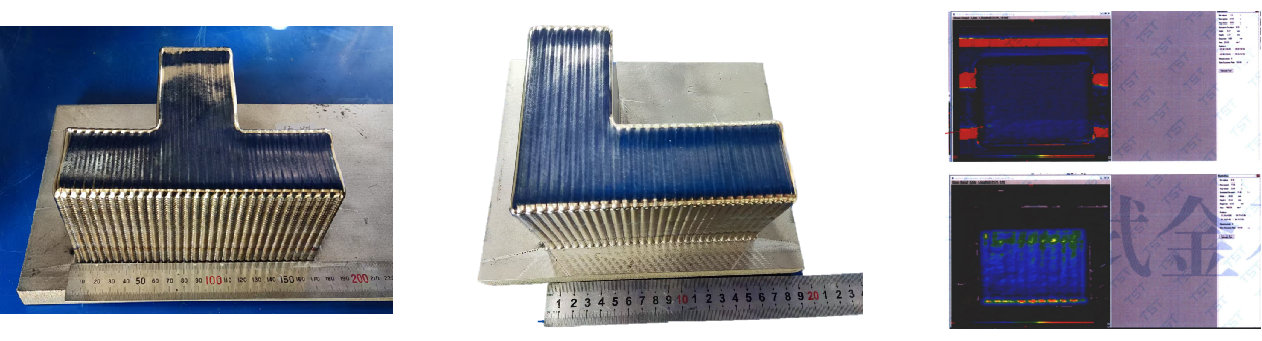

Ogólna jakość próbek wyprodukowanych za pomocą technologii hybrydowej CML Hybrid wielolasera kompozytowej osiowej osiąga poziom wymagań standardowych.

Błąd grubości ścianki specjalistów ze stopu tytanu TC11 wyprodukowanych z zastosowaniem technologii laserowego zasilania drutem mieści się w granicach ±0,3 mm, wewnętrzne wady spełniają poziom AAA badań ultradźwiękowych dla odkuwek, a właściwości mechaniczne odpowiadają wymaganiom stawianym dla komponentów.

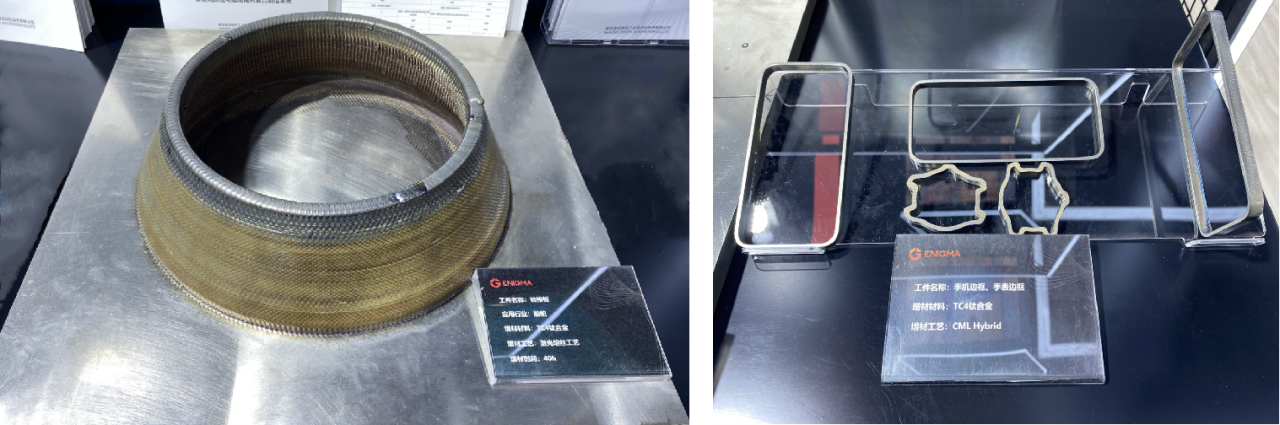

Dodatkowo wykorzystanie technologii wytwarzania addytywnego do produkcji elementów ze stopu tytanu oferuje takie zalety jak konstrukcja lekkowaga, wysoka wydajność i duża precyzja.

Enigma oferuje kompleksowe rozwiązania do wytwarzania komponentów ze stopów tytanu w różnych gałęziach przemysłu, w tym stoczniowie, przemyśle 3C oraz motoryzacji, począwszy od rozwoju procesów materiałowych aż po produkcję seryjną. Hybrydowa technologia CML Hybrid wielolasersowego kompozytowego napawania osiowego pokonuje wyzwania związane z precyzją, efektywnością i kosztami wytwarzania addytywnego stopów tytanu dzięki synergicznej innowacji różnych procesów, stając się „rozbojem” na rynku wytwarzania wysokiej klasy oraz przyczyniając się do rozwoju przemysłowego w różnych sektorach.

Gorące wiadomości

Gorące wiadomości2025-06-30

2025-07-04

2025-07-01