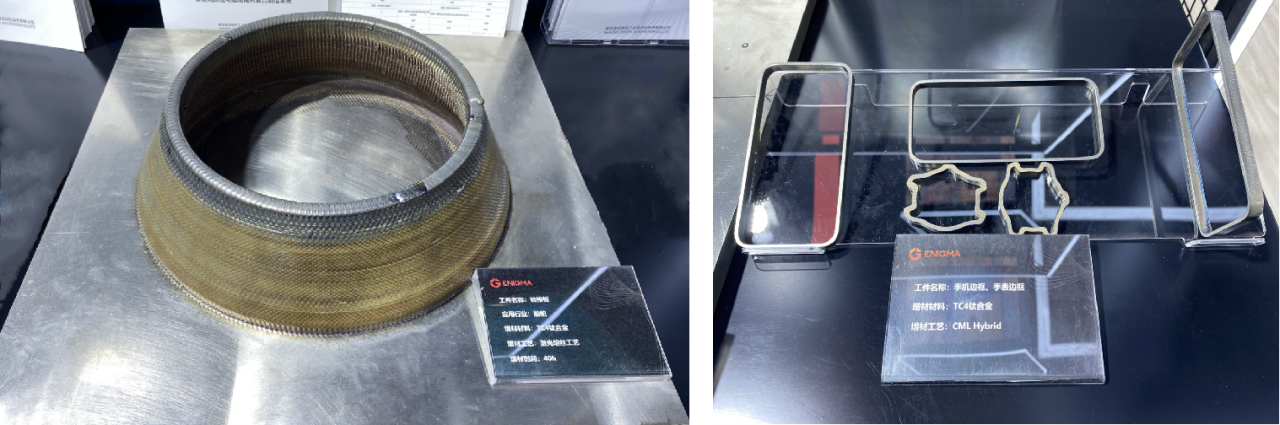

チタン合金は、高強度、低密度、耐食性、生体適合性などの特性を持ち、高級機器や3C産業などの分野で人気のある材料となっています。しかし、従来の製造プロセス(例えば鍛造や鋳造など)は、複雑な構造の形成が困難であること、材料利用率が低いこと、コストが高いことなどの課題に直面しています。エニグマ社のCMLハイブリッドマルチレーザー同軸複合技術により、マルチ波長レーザー複合、レーザー・アーク複合、ワイヤー・パウダー複合、保護ガス複合を含む4つの複合処理が可能になります。この技術は、組成勾配材料の変動、イン・サイト合金化付加製造、高スループット材料準備、微細構造制御など、DED技術における主要な研究方向に適しています。さらに、DED技術の工学的応用において、付加材料の適合性、付加製造効率、部品の精度・性能・複雑さの向上という要求にも応えることができます。この技術の応用により、チタン合金部品の製造工程が革新され、高精度・高性能が求められる応用シーンに新たな解決策を提供しています。

テクニカル原則

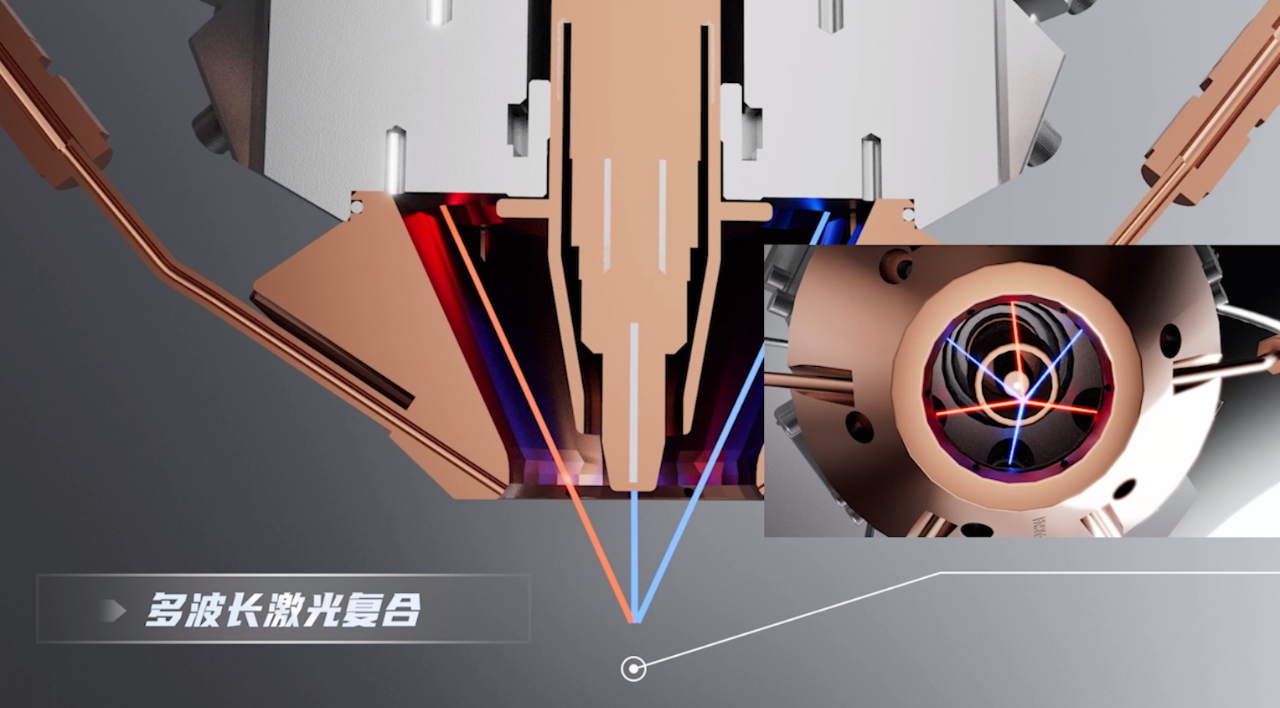

多波長レーザー同軸複合: 6つの独立制御可能なレーザーモジュールを活用し、この技術は多波長レーザー同軸複合を実現し、チタン合金などの高反射材によるレーザーの吸収率を大幅に向上させます。

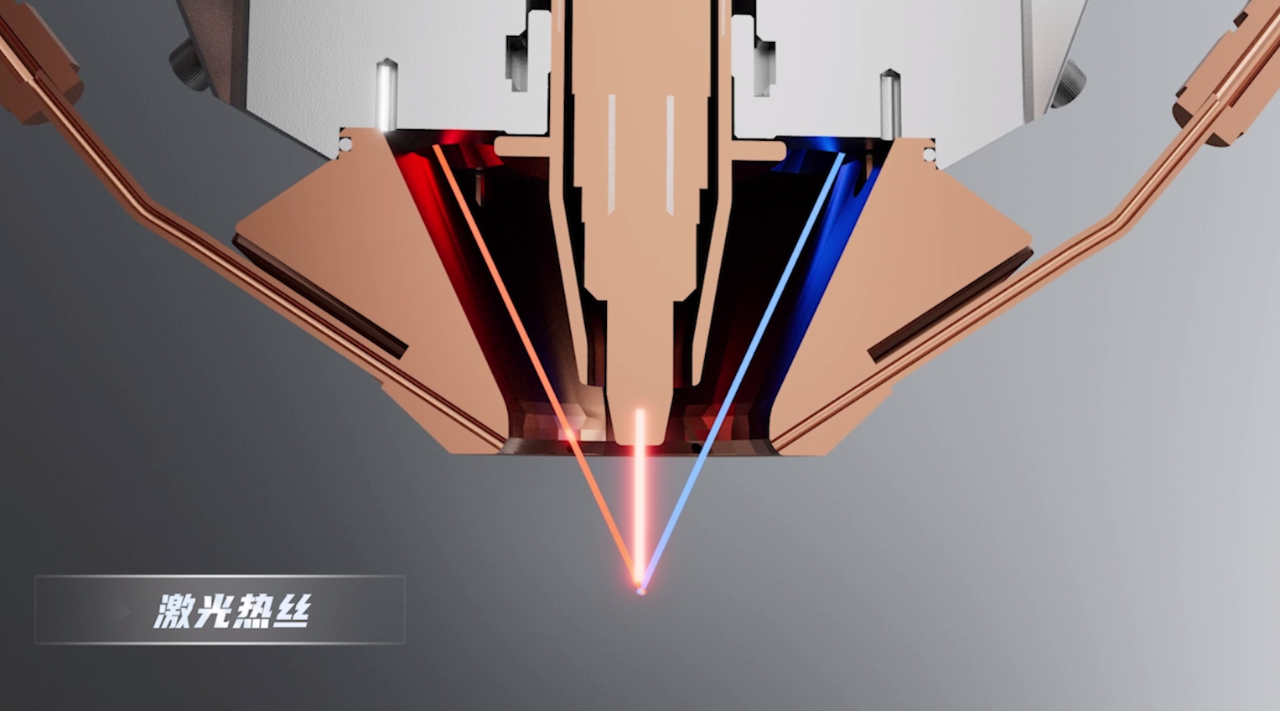

レーザー・アーク同軸複合: 独立して制御可能なレーザー・アーク熱源を併用し、2つのプロセスを交互に使用します。アークエネルギーとレーザーエネルギーをリアルタイムで動的にマッチングし、「レーザー事前加熱−アーク溶射」の相乗効果を形成することで、材料の付加製造速度と精度を向上させます。

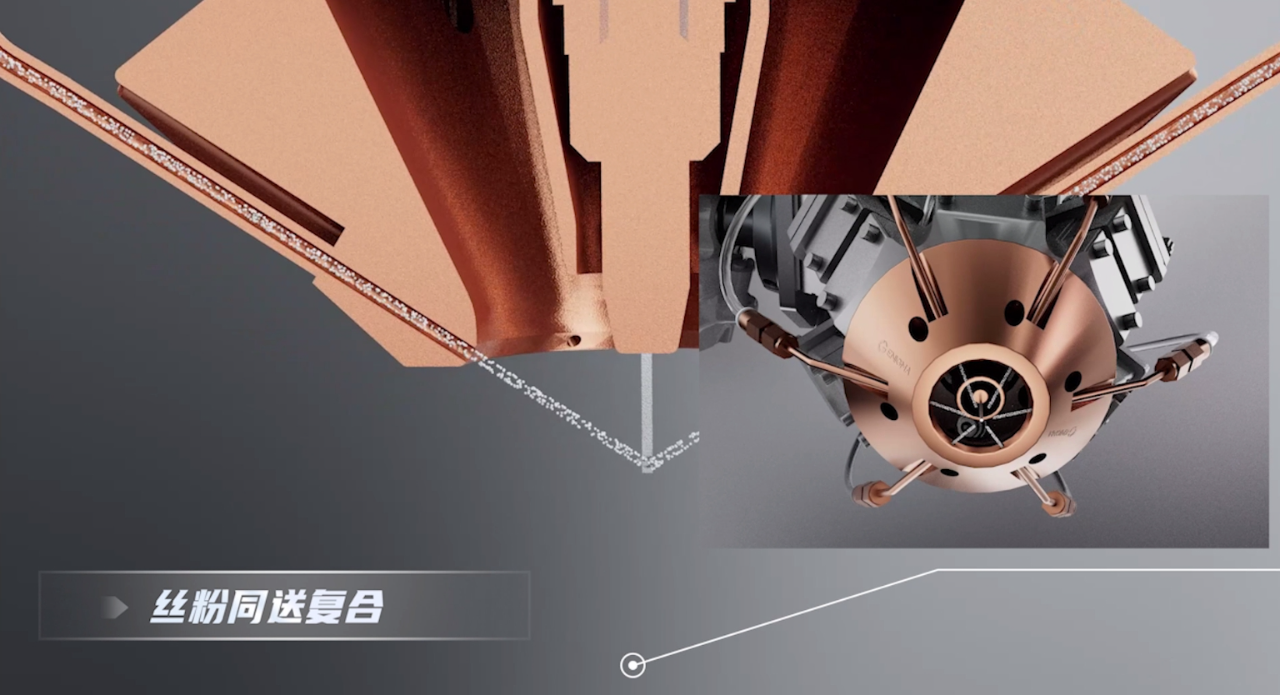

フィラメントと粉末の同軸複合: チタン合金のフィラメントと粉末の同時供給をサポートし、グラデーション材料の印刷を可能にします。

CMLハイブリッド多レーザー同軸複合技術がチタン合金製造にもたらす利点

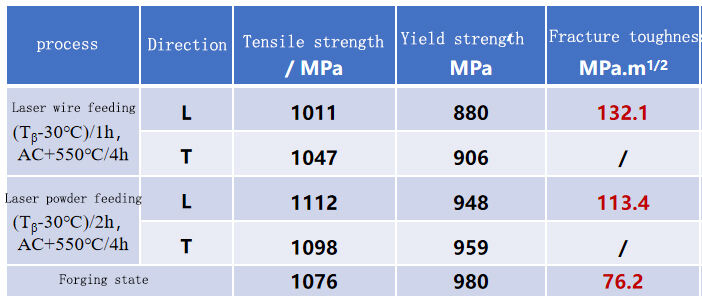

レーザー積層造形によって製造されたTC11チタン合金試験片は、破壊靭性などの物理的特性において、従来の鍛造方法で製造されたものよりも著しく優れている。

レーザー積層造形と鍛造法で製造されたTC11チタン合金試験片の常温条件下での性能を比較すると、強度に関してはレーザー積層造形で製造された試験片は異方性を示すものの、鍛造試験片と同等である。破壊靭性に関しては、レーザー積層造形された試験片が鍛造試験片より著しく高い破壊靭性を示す。さらに、ワイヤー供給プロセスで製造された試験片の破壊靭性は、粉末供給プロセスで製造されたものより17%高い。

成形効率および材料利用率の観点では、レーザーワイヤー供給技術はレーザー粉末供給技術より優れている。

レーザー線材供給の付加製造効率は≥1 kg/hである一方、粉末供給では0.6 kg/hです。同一のレーザー出力条件下では、線材供給の堆積効率は粉末供給より約40%高いです。さらに、線材供給プロセスの材料利用率は約100%であるのに対し、粉末供給プロセスでは約60%です。線材供給プロセスは粉末供給プロセスと比較して、40%高い材料利用率を達成しています。

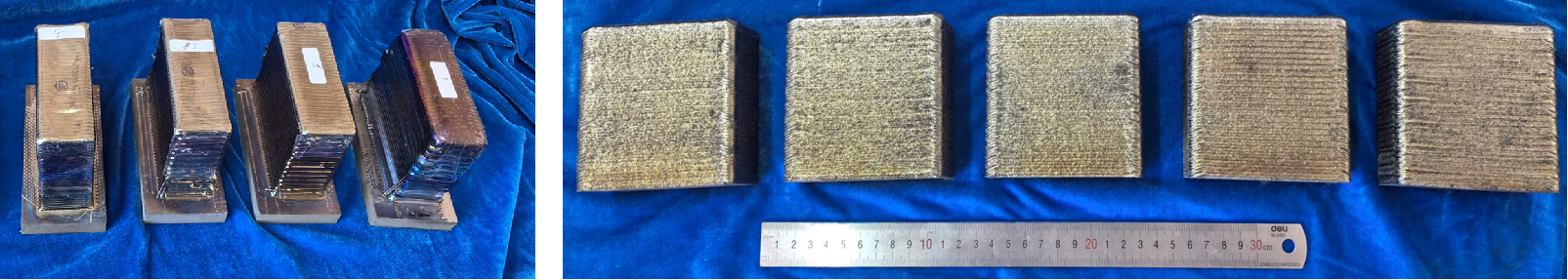

線材供給プロセス試験ブロック

粉末堆積試験ブロック

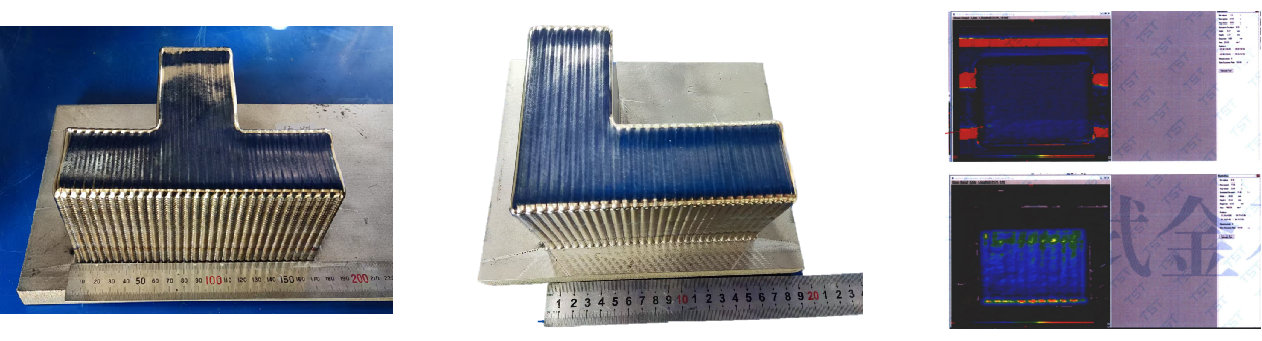

CML Hybridマルチレーザー同軸複合技術を使用して製造されたサンプルの全体的な品質は、規格要求を満たしています。

レーザーワイヤー供給技術を用いて製造したTC11チタン合金試験片の肉厚誤差は±0.3mm以内であり、内部欠陥は鍛造品の超音波探傷試験のAAAレベルを満たし、機械的性質も部品の要求仕様を満たしている。

さらに、チタン合金部品を製造するための付加製造技術の活用には、軽量設計、高効率、高精度などの利点があります。

Enigmaは、造船、3C通信、自動車などさまざまな業界におけるチタン合金部品のソリューションを、材料プロセス開発から量産まで一貫して提供する。CML Hybridマルチレーザー同軸複合技術は、異なるプロセスの協調的なイノベーションを通じて、チタン合金の付加製造における精度・生産性・コストの課題を突破し、高付加価値製造分野における「ディスラプター(既存秩序を破壊する存在)」となり、各業界の工業製造に新たな活力を注入している。