DED (تفريغ الکتريکی مستقيم) به عنوان يک فناوری نوين در ساخت افزودنی، مزيت های منحصر به فرد خود را در ساخت آلیاژ Inconel 625 به دلیل کارایی بالا، هزینه پایین و توانایی شکل دهی در مقیاس بزرگ اثبات کرده است. با این حال، فرآیند سنتی DED اغلب منجر به تشکیل ساختار کریستالی ستونی با جهت گیری مشخص <001> می شود، که دستیابی به استحکام و شکل پذیری ایده آل را در ماده دشوار می کند.

I. زمينه و اهميت تحقيق

مطالعات اخیر نشان دادهاند که افزایش چگالی انرژی خطی (LED) میتواند بهطور مؤثر عملکرد آلیاژ Inconel 625 را با تبدیل دانههای ستونی به دانههای تقریباً هممحور بهبود بخشد؛ با این حال، مکانیسم خاص نقش تغییر مسیر چاپ هنوز مشخص نیست. علاوهبراین، ویژگیهای منحصربهفرد فصلمشترک بینلایهای در ساخت افزایشی بهشدت بر خواص مکانیکی مواد تأثیر میگذارند، بویژه در دماهای بالا، جایی که میتوانند منجر به تمرکز کرنش فصلمشترکی و شکست زودرس شوند. بنابراین، بررسی مکانیسمهای تأثیرگذار فصلمشترکهای بینلایهای در دماهای مختلف از نظر بهینهسازی فرآیند و ارتقای عملکرد ماده دارای ارزش بسزایی است .

براساس پیشینه تحقیقاتی ذکرشده، انیگما با تیمی از فناوری و دانشگاه نووا لیسبون در پرتغال همکاری کرد و یافتههای تحقیقاتی اخیر خود را در مجله Materials Research Letters با عنوان خواص مکانیکی بهبود یافته و مکانیسم تغییر شکل های DED Inconel 625 از طریق تغییر مسیر چاپ ,” بررسی سیستماتیک تأثیر طراحی مسیر چاپ بر روی ریزساختار و خواص مکانیکی ماده

منبع [1]

روشهای آزمایشگاهی

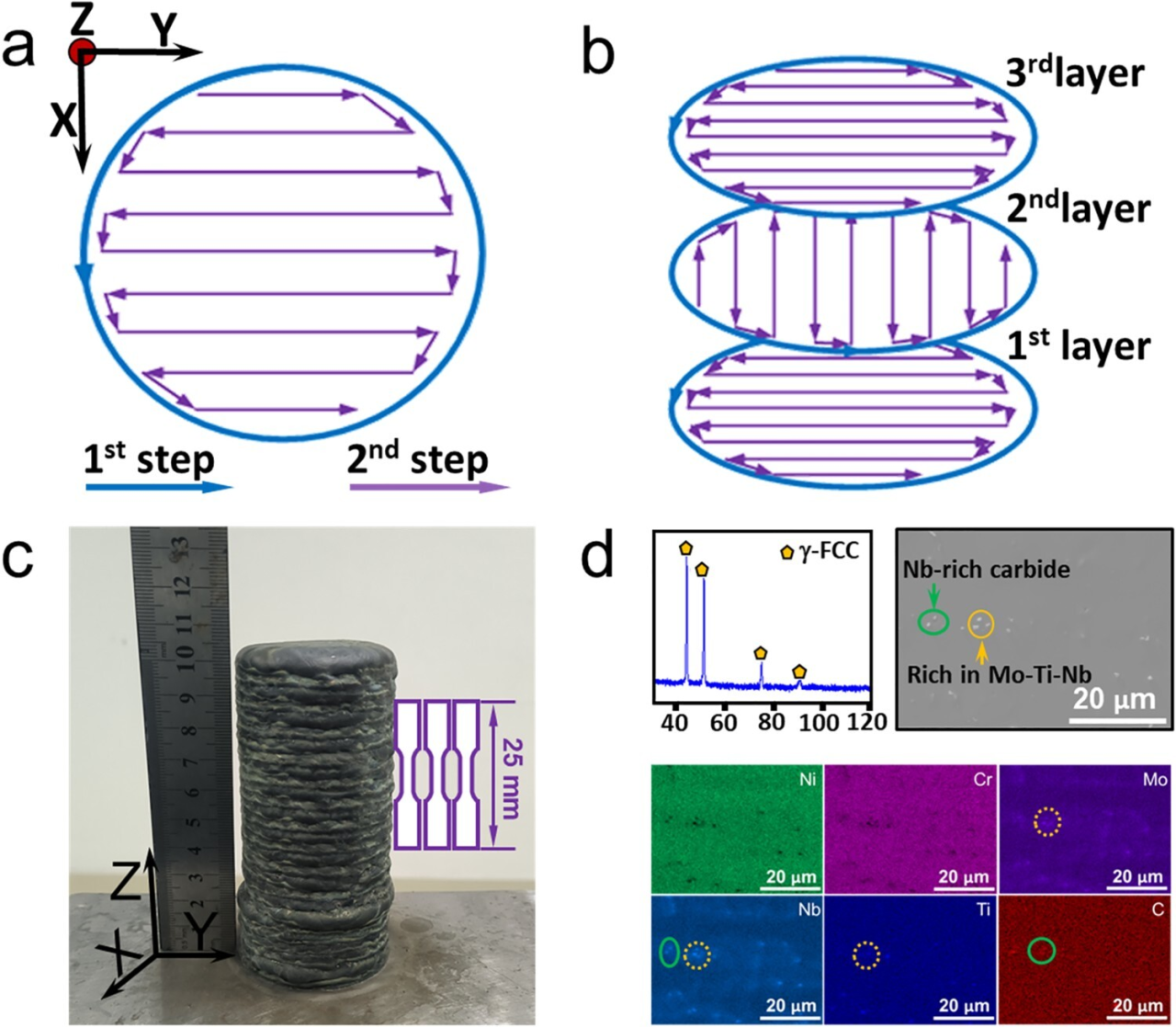

در این مطالعه از فناوری DED با انتقال فلز سرد (CMT) برای ساخت نمونههای آلیاژ Inconel 625 در یک اتمسفر محافظتی از گاز مخلوط 70% Ar + 30% He استفاده شد. برای اطمینان از اعتماد به نتایج آزمایش، تیم تحقیق پارامترهای کلیدی فرآیند را بهینه کرد: جریان 116 A، سرعت پیشروی سیم 4.6 متر/دقیقه، و چگالی انرژی خطی 140 J/میلیمتر. استراتژی مسیر 90° بین لایهای به منظور تهیه نمونههای استوانهای با قطر 50 میلیمتر و طول 100 میلیمتر به کار گرفته شد.

منبع [1]

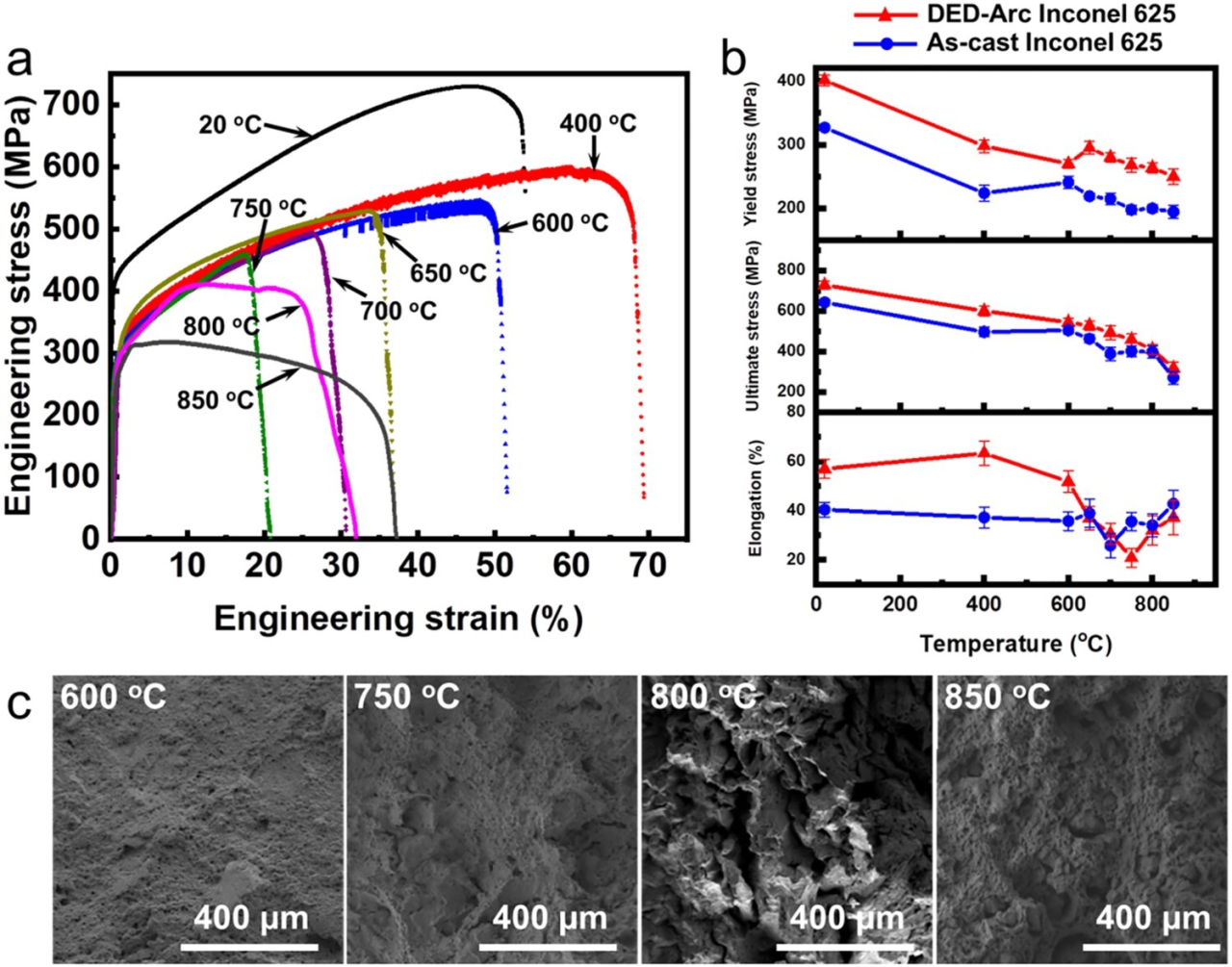

جهت مشخصهیابی جامع خواص ماده، از روش تحلیل چندمقیاسی استفاده شد : تحول ریزساختاری با استفاده از سیستمهای XRD، OM، SEM-EBSD و TEM مورد تحلیل قرار گرفت؛ خواص مکانیکی با استفاده از آزمون سختی سنجی ریزی و آزمایش کشش در دمای محیط و دماهای بالا (400-850°C) ارزیابی شد.

III. نتایج و بحث

3.1 ویژگیهای ریزساختاری

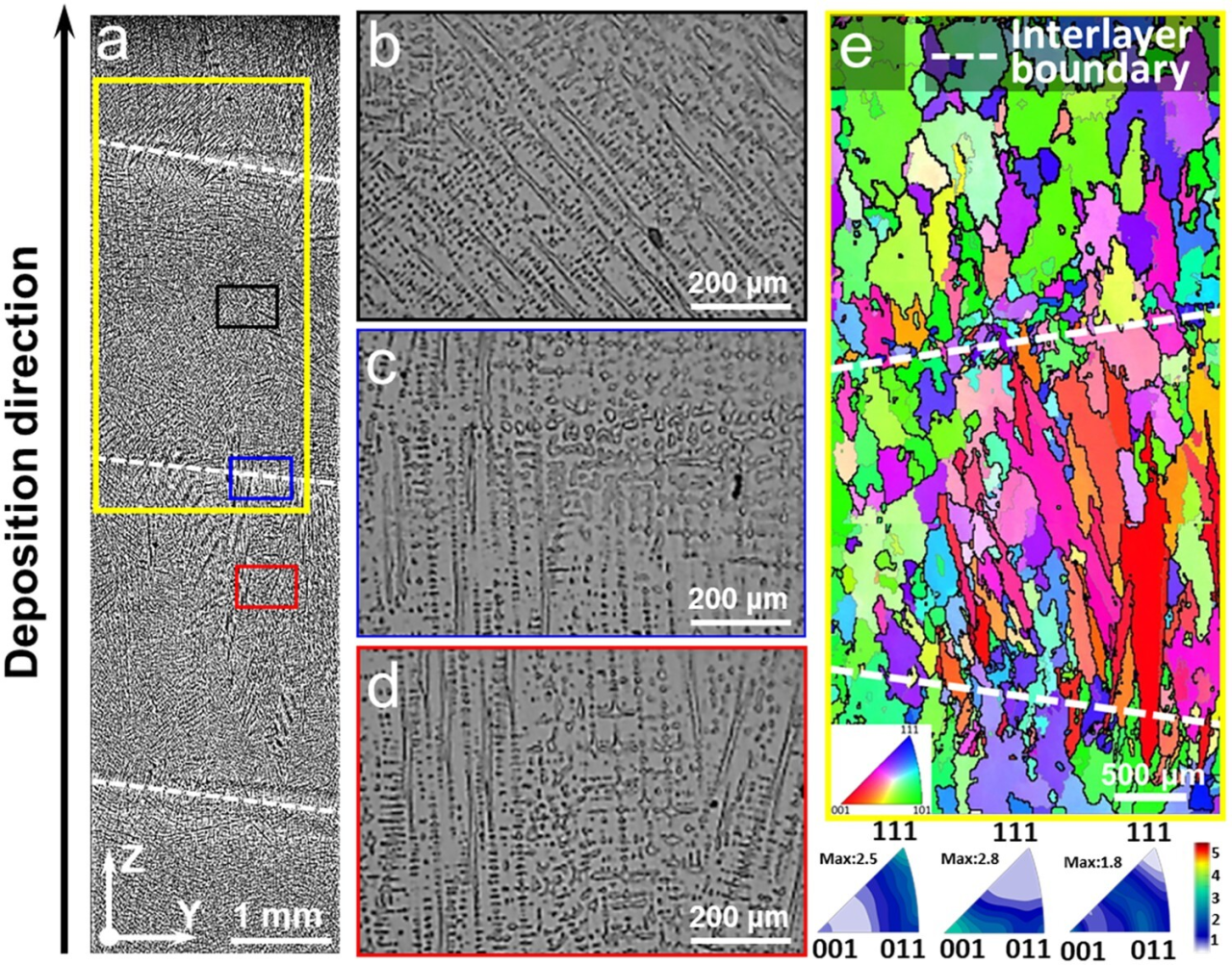

تحلیل ریزساختاری تأثیر قابل توجه طراحی مسیر چاپ را نشان داد. در مقایسه با نمونههای مسیر سنتی 0°، نمونههای تهیه شده با استفاده از مسیر 90° ویژگیهای بلوری نزدیک به همسانگرد را نشان دادند: متوسط طول دانه 527 ± 5 میکرومتر، عرض 172 ± 7 میکرومتر (نسبت ابعاد 3.06) و مناطق دانهریز (37 ± 2 میکرومتر) در فصل مشترک لایهها تشکیل شدند. تحلیل XRD تأیید کرد که نمونهها دارای ساختار مکعبی مرکزدار تنها فازی هستند.

منبع [1]

تحقیقات تأیید کردهاند که استفاده ترکیبی از LED با قدرت بالا همراه با تغییر مسیر، میتواند به طور مؤثر گرادیان دمای حوضچه مذاب را کاهش داده، رشد اپیتاکسیال کریستالهای ستونی را سرکوب کند و با افزایش عمق ذوب مجدد و فراهم کردن محلهای جوانهزنی جدید، تشکیل کریستالهای هممحور را تسهیل کند و در نتیجه ریزساختار ماده بهینه شود ترکیب این فرآیند ابزاری مؤثر برای دستیابی به تبدیل از کریستالهای ستونی به کریستالهای هممحور فراهم میکند.

3.2 خواص مکانیکی دمای محیط

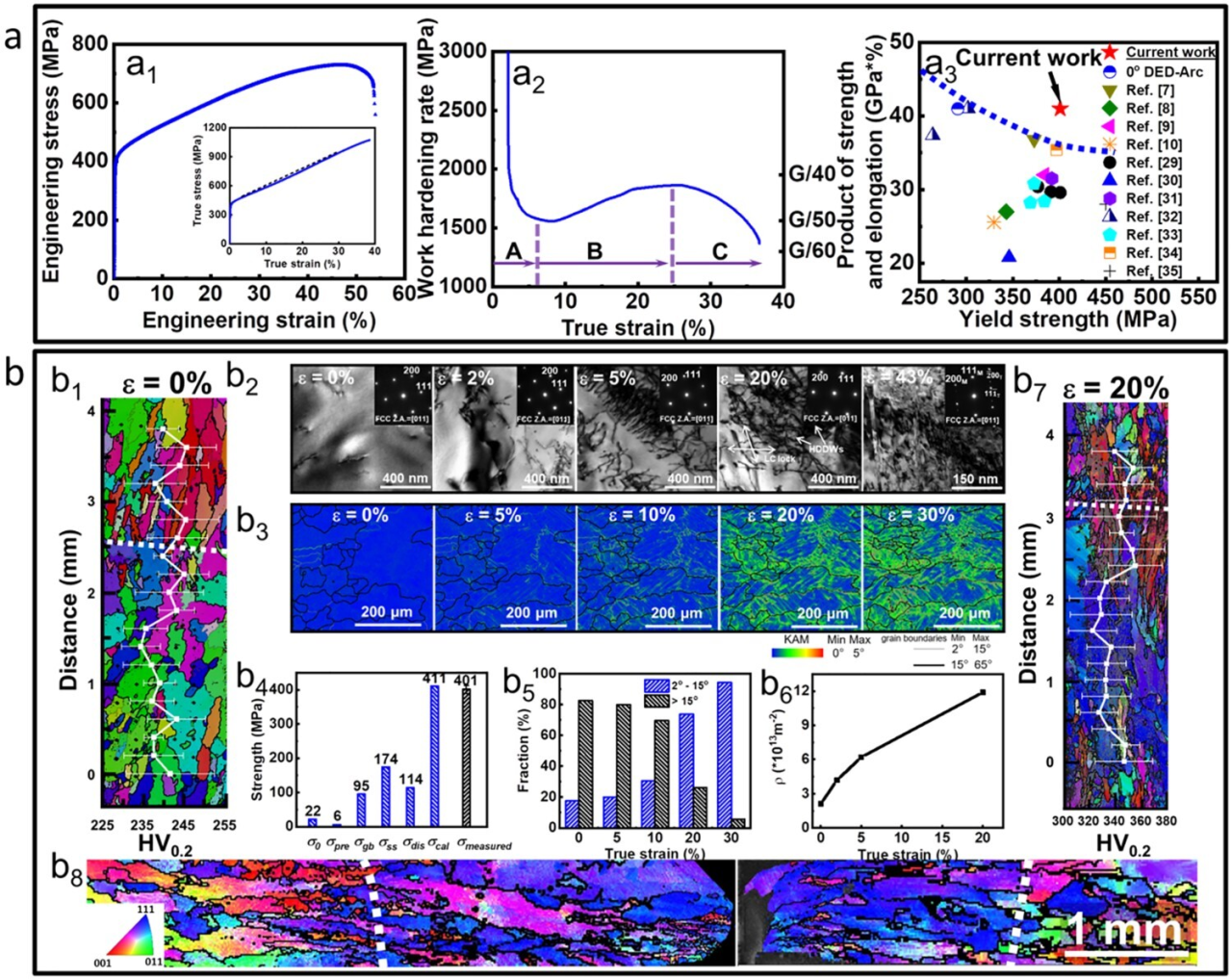

نتایج آزمون خواص مکانیکی در دمای محیط نشان میدهد که نمونههای Inconel 625 که با مسیر چاپ 90° ساخته شدهاند، تطبیق بسیار خوبی از استحکام و شکلپذیری را نشان میدهند، بهطوریکه حداقل مقاومت تسلیم 401 ± 12 MPa، استحکام کششی 724 ± 5 MPa و ازدیاد طول 57 ± 5% است. .این ماده رفتار سخت شدگی کاری سه مرحلهای معمولی از خود نشان میدهد، به ویژه در محدوده کرنش 8–25% قابلیت سخت شدگی کاری بهتری از خود نشان میدهد که منجر به حاصلضرب پلاستیسیته-استحکام بالایی به میزان 41.3 GPa*% میشود و به طور قابل توجهی عملکرد بهتری نسبت به آلیاژهای رولینگ داغ سنتی (32.1 GPa*%) دارد.

منبع [1]

تحلیل ریزساختاری نشان میدهد که نمونههای تقریباً همبُر ابعادی بزرگتری از اندازه دانهها را دارند (232 ± 16 میکرومتر در مقایسه با نمونههای رولینگ داغ < 130 میکرومتر) و عملکرد برتر آنها عمدتاً از دو عامل ناشی میشود: اول، نقش اصلی استحکام خط لغزشی، و دوم، یک مکانیسم تغییر شکل منحصر به فرد. تحلیل میکروسکوپی نشان داد که در حین تغییر شکل، ماده دیوارههای خط لغزشی با دانسیته بالا و ساختارهای قفل خط لغزشی تشکیل میدهد. این ویژگیهای ریزساختاری به طور مؤثری از حرکت خطوط لغزش جلوگیری میکنند و بدین ترتیب استحکام ماده را افزایش میدهند . مهمتر از همه، هیچ تمرکز تنشی در رابطهای بینلایهای مشاهده نشد، و شکست همیشه در مرزدانهها رخ داد که تأیید میکند راهچاپ تشکیلدهنده سطوح مشترک، بر عملکرد ماده تأثیر نمیگذارد . این حرکت منحصر به فرد نابجایی ترکیب شده با سطوح مشترک سالم است که ویژگیهای برجسته کلی ماده را فراهم میکند

3.3 خواص مکانیکی دمای بالا

آزمون خواص مکانیکی در دمای بالا، قابلیت انطباق عالی آلیاژ Inconel 625 شبه-همسانالاصلی را نشان داده است تحقیقات نشان میدهد که در محدوده گسترده دمایی 400–850 درجه سانتیگراد، خواص استحکامی این ماده همواره از آلیاژهای ریختهگری سنتی بهتر است قابل توجه است که افزایش طول آن در سطح بالاتری تا زیر 700 درجه سانتیگراد باقی میماند، با اینکه کاهش جزئی پس از تجاوز از 700 درجه سانتیگراد مشاهده شده است. از طریق تحلیل مورفولوژی شکست، مطالعه گذار رفتار شکست وابسته به دما را بهخوبی مشاهده کرده است: در دمای 600 درجه سانتیگراد، شکست دارای خصوصیات شکست الاستیک بیندانهای معمولی بود، بهطوریکه سطح شکست دارای چالههای الاستیک کوچک بهصورت یکنواخت بود؛ بین 750 تا 800 درجه سانتیگراد، مود شکست به شکست بیندانهای که دارای خصوصیات شکست ترد است تغییر میکند؛ هنگامیکه دما به 850 درجه سانتیگراد میرسد، سطح شکست دارای خصوصیات ترکیبی از هم چالههای الاستیک و هم سطوح شکست ترد است.

منبع [1]

IV. نتیجهگیری

این مطالعه نشاندهنده تأثیر اساسی طراحی مسیر چاپ بر ریزساختار و خواص آلیاژ Inconel 625 است. با بهکارگیری یک استراتژی چاپ با ورودی انرژی بالا در ترکیب با چرخش لایه به لایه 90°، ساختار دانههای ستونی سنتی بهطور موفقیتآمیزی به یک ساختار دانهای تقریباً هماندازه و یکنواخت تبدیل شد. با استفاده از تکنیکهای پیشرفته تحلیل ریزساختاری مشخص شد که این ساختار منحصربهفرد الگوهای حرکت نابجایی متمایزی را در حین تغییر شکل از خود بروز میدهد: نه تنها لغزش صفحهای رخ میدهد، بلکه دیوارههای متراکم نابجایی و ساختارهای قفلشده خاص نیز تشکیل میشوند. تعامل هماهنگ این مکانیسمهای ریزساختاری باعث میشود که ماده هم مقاومت عالی و هم شکلپذیری مناسبی داشته باشد.

قابل توجه است که مناطق دانهریز بینلایهای که در حین چاپ تشکیل شدند، نه تنها باعث ضعیف شدن عملکرد نشدند، بلکه بهطور واقعی آن را بهبود بخشیدند. نتایج آزمون نشان میدهند که این ساختار کریستالی بهینهشده نزدیک به هممحوری، دارای خواص مکانیکی برجستهای در محدوده وسیعی از دماها از دمای محیط تا دماهای بالا است. این کشف، بینشهای جدیدی را در مورد فرآیند ساخت قطعات حیاتی با عملکرد بالا از طریق تولید افزودنی در صنایع هوافضا و دیگر زمینهها فراهم کرده و چشمانداز گستردهای از کاربردهای عملی را نشان میدهد.

لینک مقاله:

[1] https://doi.org/10.1080/21663831.2025.2476174

اخبار داغ

اخبار داغ2025-06-30

2025-07-04

2025-07-01