Sebagai teknologi pengeluaran tambahan yang muncul, DED (Direct Electric Discharge) telah menunjukkan kelebihan unik dalam pengeluaran aloi Inconel 625 disebabkan oleh kecekapan tinggi, kos rendah, dan keupayaan pembentukan berskala besar. Walau bagaimanapun, proses DED tradisional sering kali menghasilkan struktur hablur berbentuk kolumnar dengan orientasi <001> yang jelas, menjadikannya sukar untuk mencapai kekuatan dan keanjalan yang ideal dalam bahan tersebut.

I. Latar Belakang dan Signifikansi

Kajian terkini mendapati bahawa peningkatan ketumpatan tenaga garisan (LED) boleh secara berkesan meningkatkan prestasi aloi Inconel 625 dengan menukar butir berbentuk lajur kepada butir hampir sekata; bagaimanapun, mekanisme spesifik peranan pensuisan laluan cetakan masih tidak jelas. Selain itu, ciri-ciri unik antara muka lapisan dalam pembuatan tambahan mempunyai pengaruh besar terhadap sifat mekanikal bahan, khususnya pada suhu tinggi, di mana ia boleh menyebabkan kepekatan regangan pada antara muka dan kegagalan awal. Oleh itu, menyiasat mekanisme pengaruh antara muka lapisan pada pelbagai suhu mempunyai nilai yang besar untuk mengoptimumkan proses dan meningkatkan prestasi bahan .

Berdasarkan latar belakang kajian yang disebutkan di atas, Enigma bekerjasama dengan pasukan dari Teknologi dan Universiti Nova Lisbon di Portugal untuk menerbitkan temuan kajian terbaru mereka dalam Materials Research Letters berjudul “ Sifat mekanikal dipertingkatkan dan mekanisme perubahan bentuk s dalam DED Inconel 625 melalui pensuisan laluan pencetakan , secara sistematik mengeksplorasi kesan reka bentuk laluan pencetakan terhadap mikrostruktur bahan dan sifat mekanik.

Sumber [1]

II. Kaedah Eksperimen

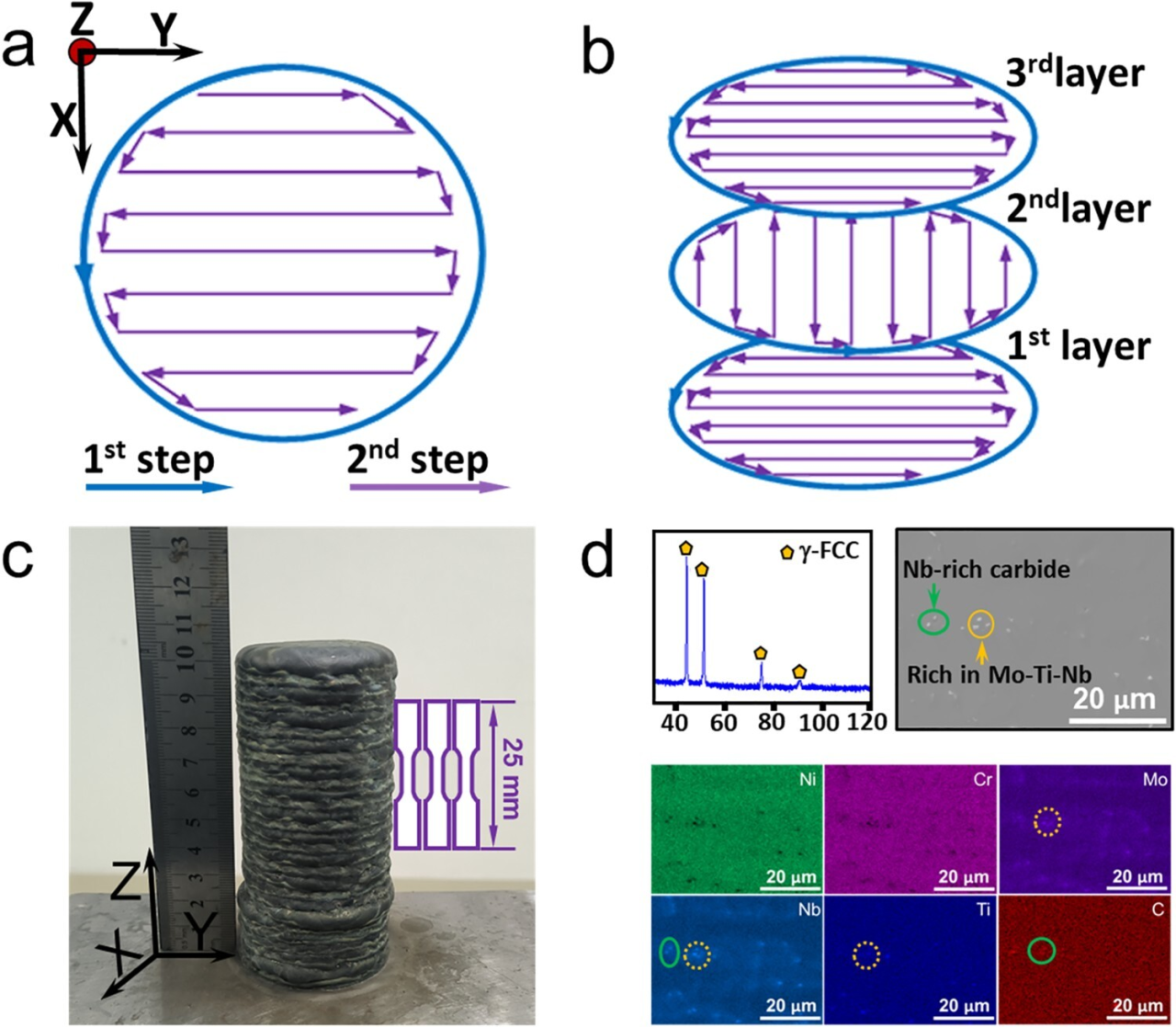

Kajian ini menggunakan teknologi DED Cold Metal Transfer (CMT) untuk menghasilkan sampel aloi Inconel 625 di bawah atmosfera perlindungan gas campuran 70% Ar + 30% He. Untuk memastikan kebolehpercayaan keputusan eksperimen, pasukan penyelidik telah mengoptimumkan parameter proses utama: arus 116 A, kelajuan suapan wayar 4.6 m/min, dan ketumpatan tenaga garisan 140 J/mm. Strategi laluan putaran 90° dari lapisan ke lapisan telah digunakan untuk menyediakan spesimen silinder dengan diameter 50 mm dan panjang 100 mm.

Sumber [1]

Untuk mencirikan sifat bahan secara menyeluruh, kaedah analisis berbagai skala telah digunakan : evolusi mikrostruktur dianalisis menggunakan sistem XRD, OM, SEM-EBSD, dan TEM; sifat mekanik dinilai menggunakan ujian kekerasan mikro dan eksperimen tegangan pada suhu bilik dan suhu tinggi (400-850°C).

III. Keputusan dan Perbincangan

3.1 Ciri-ciri mikrostruktur

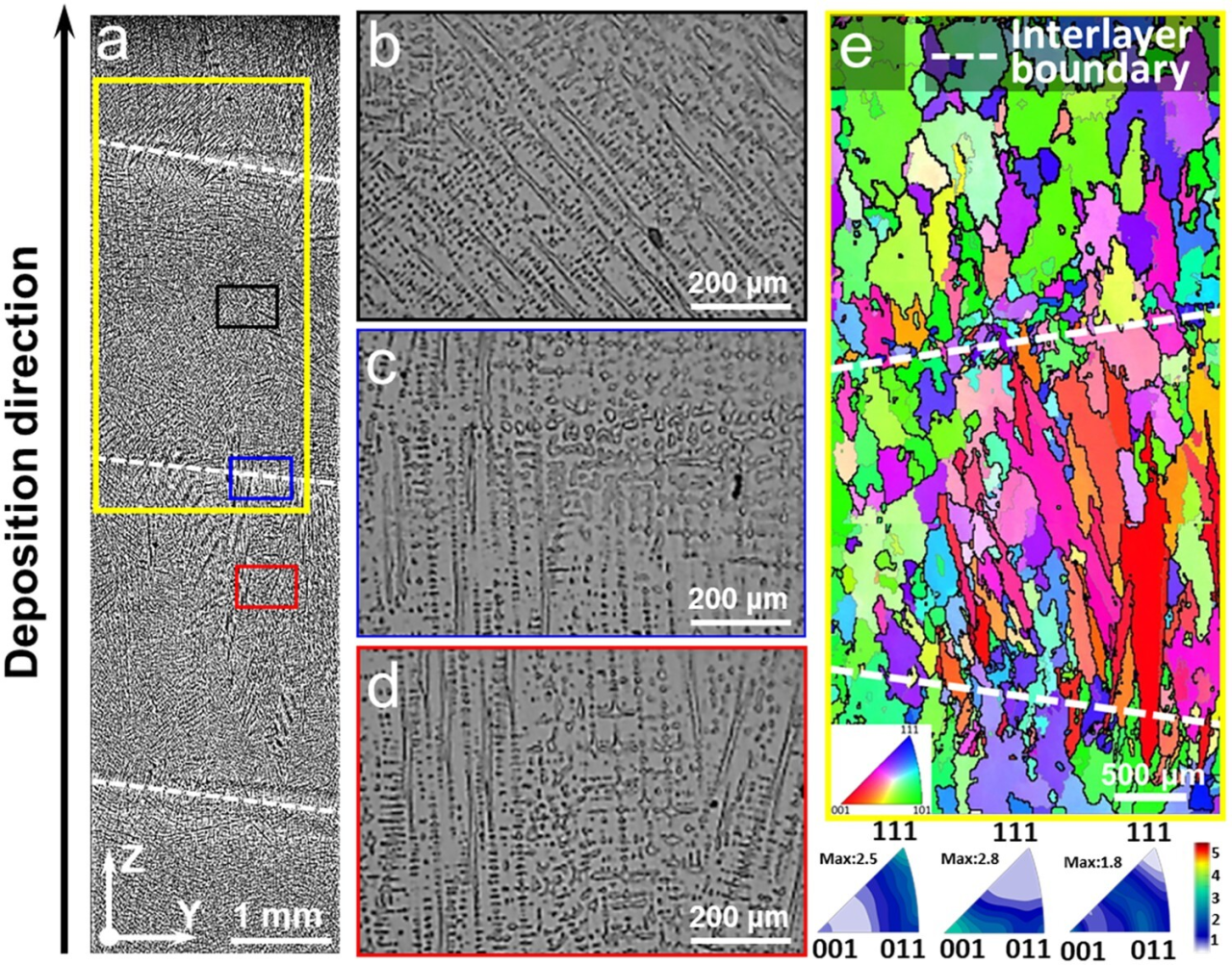

Analisis mikrostruktur menunjukkan pengaruh signifikan reka bentuk laluan pencetakan. Berbanding sampel laluan tradisional 0°, sampel yang disediakan dengan menggunakan pensuisan laluan 90° menunjukkan ciri hablur hampir isotropik unik: panjang purata biji adalah 527 ± 5 μm, lebarnya adalah 172 ± 7 μm (nisbah aspek 3.06), dan kawasan biji halus (37 ± 2 μm) terbentuk pada antara muka lapisan. Analisis XRD mengesahkan bahawa sampel mempamerkan struktur kubik berpusat muka fasa tunggal.

Sumber [1]

Kajian telah mengesahkan bahawa lED tinggi yang digabungkan dengan pensuisan laluan boleh secara berkesan mengurangkan kecerunan suhu kolam lebur, menekan pertumbuhan hablur epitaksis berbentuk lajur, dan mempromosikan pembentukan hablur ekuaksed dengan meningkatkan kedalaman leburan semula dan menyediakan tapak pengecaman baru, seterusnya mengoptimumkan struktur mikro bahan gabungan proses ini memberikan satu kaedah berkesan untuk mencapai transformasi dari hablur lajur kepada hablur ekuaksed.

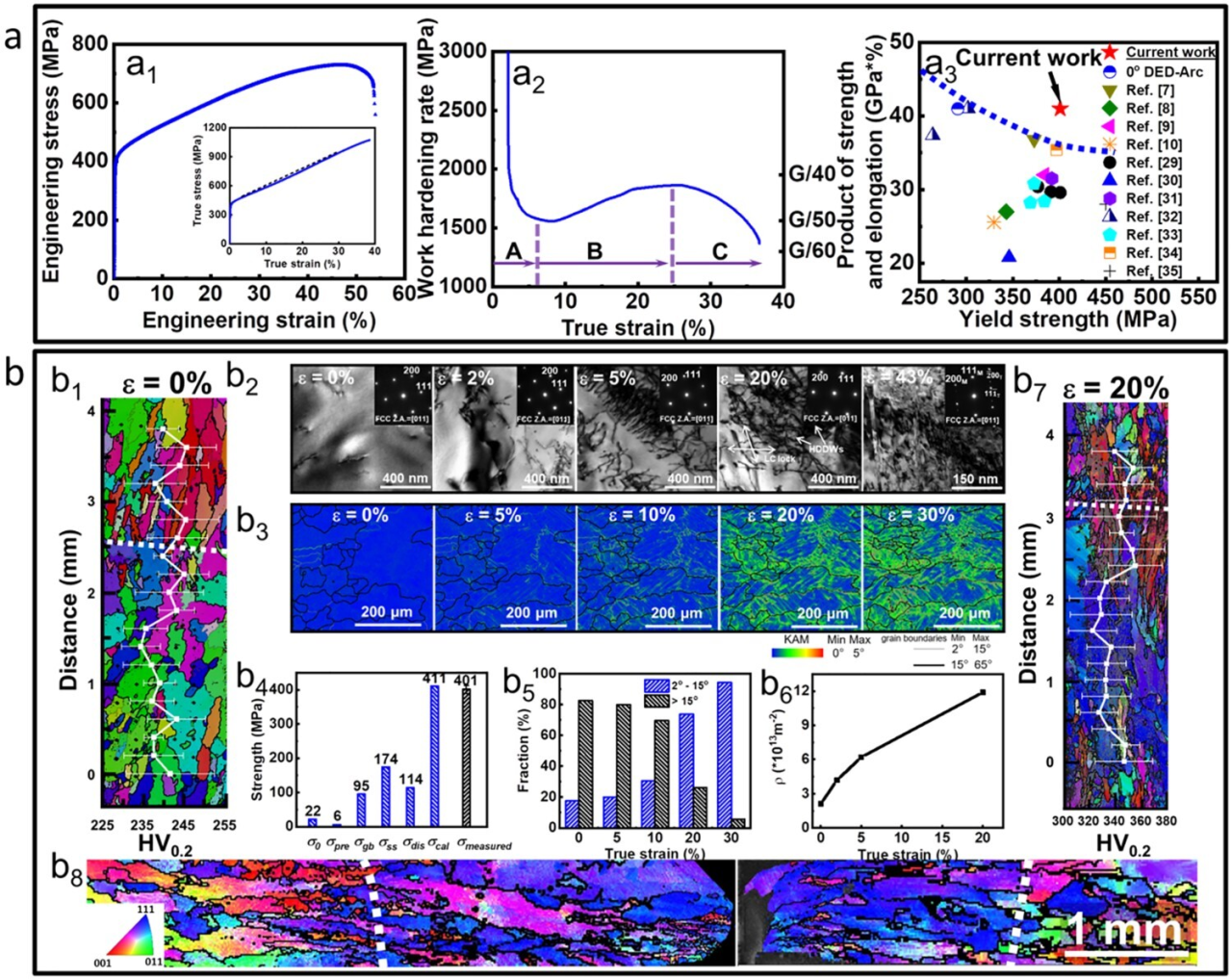

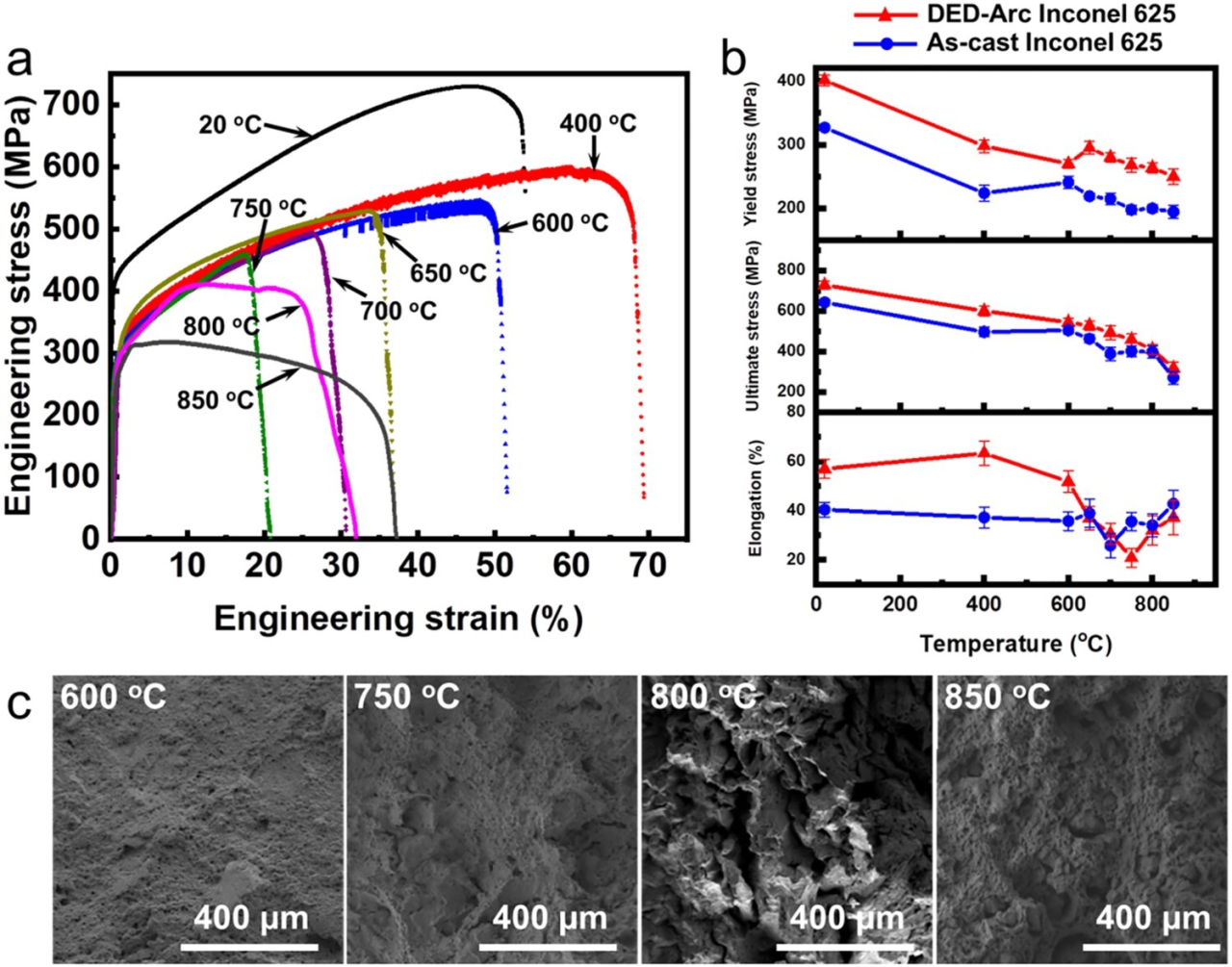

3.2 Sifat mekanikal pada suhu bilik

Ujian sifat mekanikal pada suhu bilik menunjukkan bahawa Sampel Inconel 625 yang disediakan menggunakan laluan pencetakan 90° menunjukkan padanan kekuatan-rengangan yang sangat baik, dengan kekuatan alah sebanyak 401 ± 12 MPa, kekuatan tegangan sebanyak 724 ± 5 MPa, dan pemanjangan sebanyak 57 ± 5% .Bahan ini menunjukkan tingkah laku pengerasan kerja tiga peringkat tipikal, khususnya menunjukkan keupayaan pengerasan kerja yang dipertingkatkan dalam julat regangan 8–25%, menghasilkan hasil darab keplastikan-kekuatan yang tinggi sebanyak 41.3 GPa*%, jauh mengatasi aloi berguling panas tradisional (32.1 GPa*%).

Sumber [1]

Analisis mikrostruktur menunjukkan bahawa sampel berbutir hampir sama rata mempamerkan saiz butir yang lebih besar (232 ± 16 μm berbanding < 130 μm pada sampel berguling panas), dan prestasi unggul mereka terutamanya berasal daripada dua faktor: pertama, peranan utama pengukuhan dislokasi, dan kedua, mekanisme perubahan bentuk yang unik. Analisis mikroskopik mendapati bahawa semasa ubah bentuk, bahan ini membentuk dinding dislokasi berketumpatan tinggi dan struktur kunci dislokasi. Ciri-ciri mikrostruktur ini secara berkesan menghalang pergerakan dislokasi, seterusnya meningkatkan kekuatan bahan . Lebih penting lagi, tiada penumpuan tegasan diperhatikan pada antara muka lapisan, dan kegagalan sentiasa berlaku dalam sempadan butir, mengesahkan bahawa antara muka yang terbentuk oleh laluan pencetakan tidak menjejaskan prestasi bahan . Ialah pergerakan dislokasi unik ini yang digabungkan dengan antara muka yang utuh memberi sifat keseluruhan bahan yang luar biasa.

3.3 Sifat mekanikal suhu tinggi

Ujian sifat mekanikal suhu tinggi telah menunjukkan kebolehsuaian suhu tinggi yang cemerlang bagi aloi Inconel 625 hampir isotropik. Penyelidikan menunjukkan bahawa dalam julat suhu yang luas iaitu 400–850°C, sifat kekuatan bahan ini sentiasa melebihi aloi tuang tradisional. Terutamanya, pemanjangan berkeadaan pada tahap yang lebih tinggi di bawah 700°C, dengan penurunan sedikit sahaja berlaku apabila melebihi 700°C. Melalui analisis morfologi kegagalan, kajian ini mendapati peralihan corak kegagalan bergantung kepada suhu: pada 600°C, kegagalan menunjukkan ciri-ciri kegagalan sela butir plastik tipikal, dengan permukaan patahan memperlihatkan lekuk-lekuk plastik cetek yang tertabur secara sekata; antara 750°C hingga 800°C, mod kegagalan bertukar kepada kegagalan sela butir, memperlihatkan ciri-ciri kegagalan rapuh yang jelas; apabila suhu mencapai 850°C, permukaan kegagalan memperlihatkan ciri kegagalan campuran dengan kedua-dua lekuk plastik dan satah kegagalan rapuh.

Sumber [1]

IV. Kesimpulan

Kajian ini menunjukkan pengaruh kritikal reka bentuk laluan pencetakan terhadap struktur mikro dan sifat aloi Inconel 625. Dengan menggunakan strategi pencetakan berenergi tinggi bersama dengan putaran lapisan sebanyak 90° antara setiap lapisan, struktur bijih kolumnar tradisional berjaya diubah kepada struktur bijih hampir-sekata yang seragam. Melalui teknik analisis struktur mikro yang maju, didapati struktur unik ini menunjukkan corak pergerakan dislokasi yang istimewa semasa berlakunya ubah bentuk: bukan sahaja berlaku gelinciran satah, malah terbentuknya dinding dislokasi berketumpatan tinggi dan struktur kunci dislokasi khas turut berlaku. Interaksi sinergistik di antara mekanisme struktur mikro ini memberikan bahan tersebut kedua-dua kekuatan dan keanjalan yang sangat baik.

Yang menarik, zon butir halus antara lapisan yang terbentuk semasa pencetakan tidak hanya tidak melemahkan prestasi, malah meningkatkannya. Keputusan ujian menunjukkan bahawa struktur hablur hampir-sekata yang dioptimumkan ini mempamerkan sifat mekanikal yang cemerlang pada julat suhu yang luas, dari suhu bilik hingga suhu tinggi. Penemuan ini memberikan wawasan proses baru untuk pengeluaran tambahan berprestasi tinggi bagi komponen kritikal dalam bidang penerbangan dan lain-lain, mempamerkan prospek aplikasi yang luas.

Pautan kertas :

[1] https://doi.org/10.1080/21663831.2025.2476174

Berita Hangat

Berita Hangat2025-06-30

2025-07-04

2025-07-01