Как новая технология аддитивного производства, DED (прямой электрический разряд) показала уникальные преимущества при изготовлении сплава Inconel 625 благодаря своей высокой эффективности, низкой стоимости и возможностям крупногабаритного формования. Однако традиционный процесс DED часто приводит к образованию колончатой кристаллической структуры с чётко выраженной ориентацией <001>, что делает достижение идеального сочетания прочности и пластичности материала сложной задачей.

I. Исследовательский контекст и значение

Недавние исследования показали, что увеличение плотности линейной энергии (LED) может эффективно улучшить свойства сплава Inconel 625 путем преобразования столбчатых зерен в близкие к равноосным; однако конкретный механизм влияния переключения траектории печати остается неясным. Кроме того, уникальные характеристики межслойных поверхностей в аддитивном производстве значительно влияют на механические свойства материалов, особенно при высоких температурах, где они могут привести к концентрации деформации на границах и преждевременному разрушению. Поэтому исследование механизмов влияния межслойных поверхностей при различных температурах представляет большую ценность для оптимизации процессов и повышения эксплуатационных характеристик материалов .

На основании вышеизложенного контекста исследований Enigma сотрудничала с командой из Technology и Университетом Нова в Лиссабоне в Португалии опубликовали свои последние научные результаты в издании Materials Research Letters под названием “ Повышенные механические свойства и механизм деформации с использованием переключения печатающей головки DED Inconel 625 , систематически исследуя влияние проектирования траектории печати на микроструктуру материала и его механические свойства.

Источник [1]

II. Экспериментальные методы

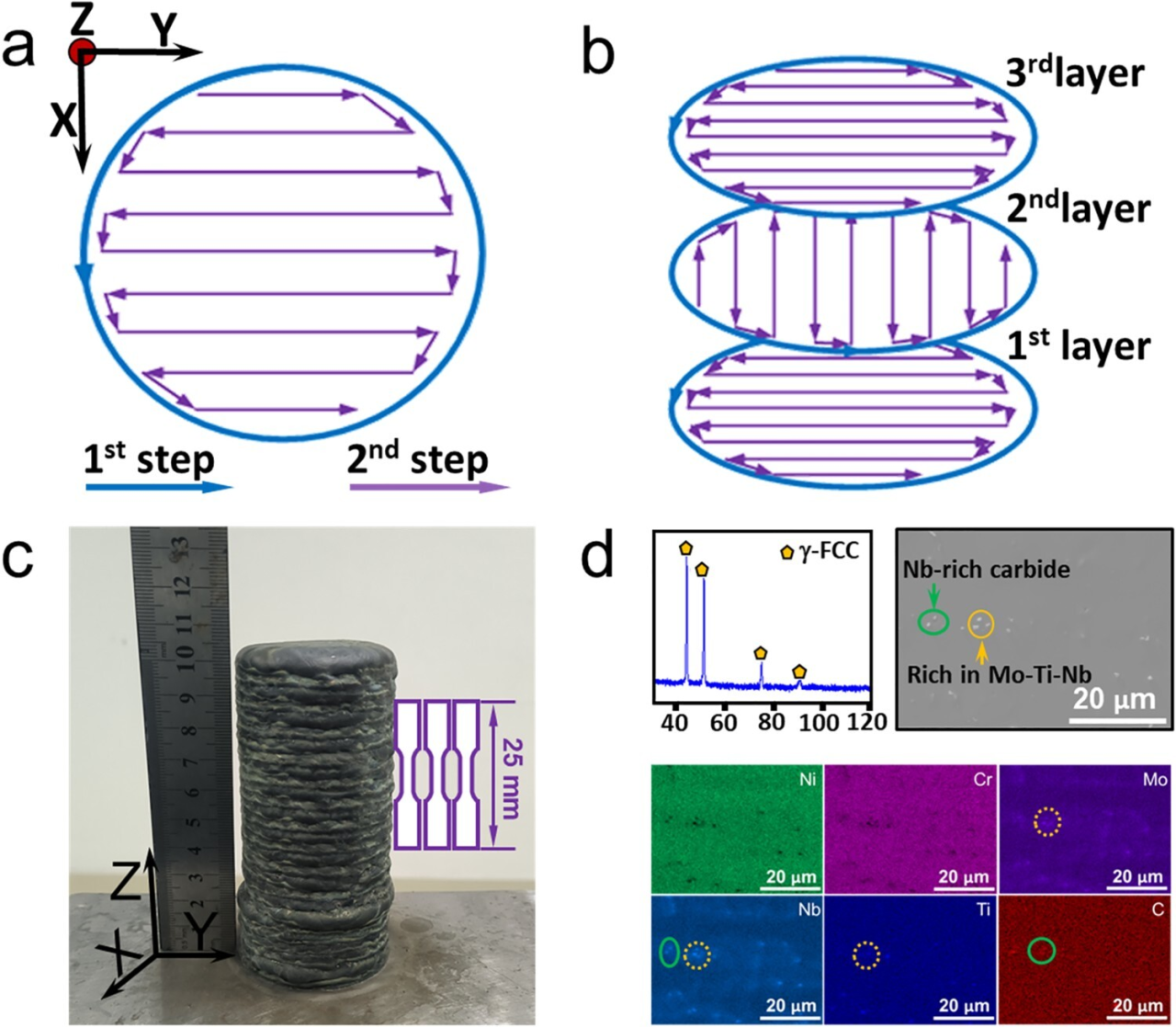

В данном исследовании для изготовления образцов из сплава Inconel 625 в защитной атмосфере смешанного газа, состоящей из 70 % Ar и 30 % He, использовалась технология DED с применением процесса Cold Metal Transfer (CMT). Для обеспечения достоверности экспериментальных результатов исследовательская группа оптимизировала ключевые параметры технологического процесса: ток 116 А, скорость подачи проволоки 4,6 м/мин и линейную плотность энергии 140 Дж/мм. Для подготовки цилиндрических образцов диаметром 50 мм и длиной 100 мм была принята стратегия траектории с поворотом на 90° между слоями.

Источник [1]

Для комплексной характеристики свойств материала был применен многоуровневый метод анализа : эволюция микроструктуры анализировалась с использованием систем XRD, OM, SEM-EBSD и TEM; механические свойства оценивались с помощью испытаний на микротвердость и растяжение при комнатной температуре и высоких температурах (400–850°C).

III. Результаты и обсуждение

3.1 Характеристики микроструктуры

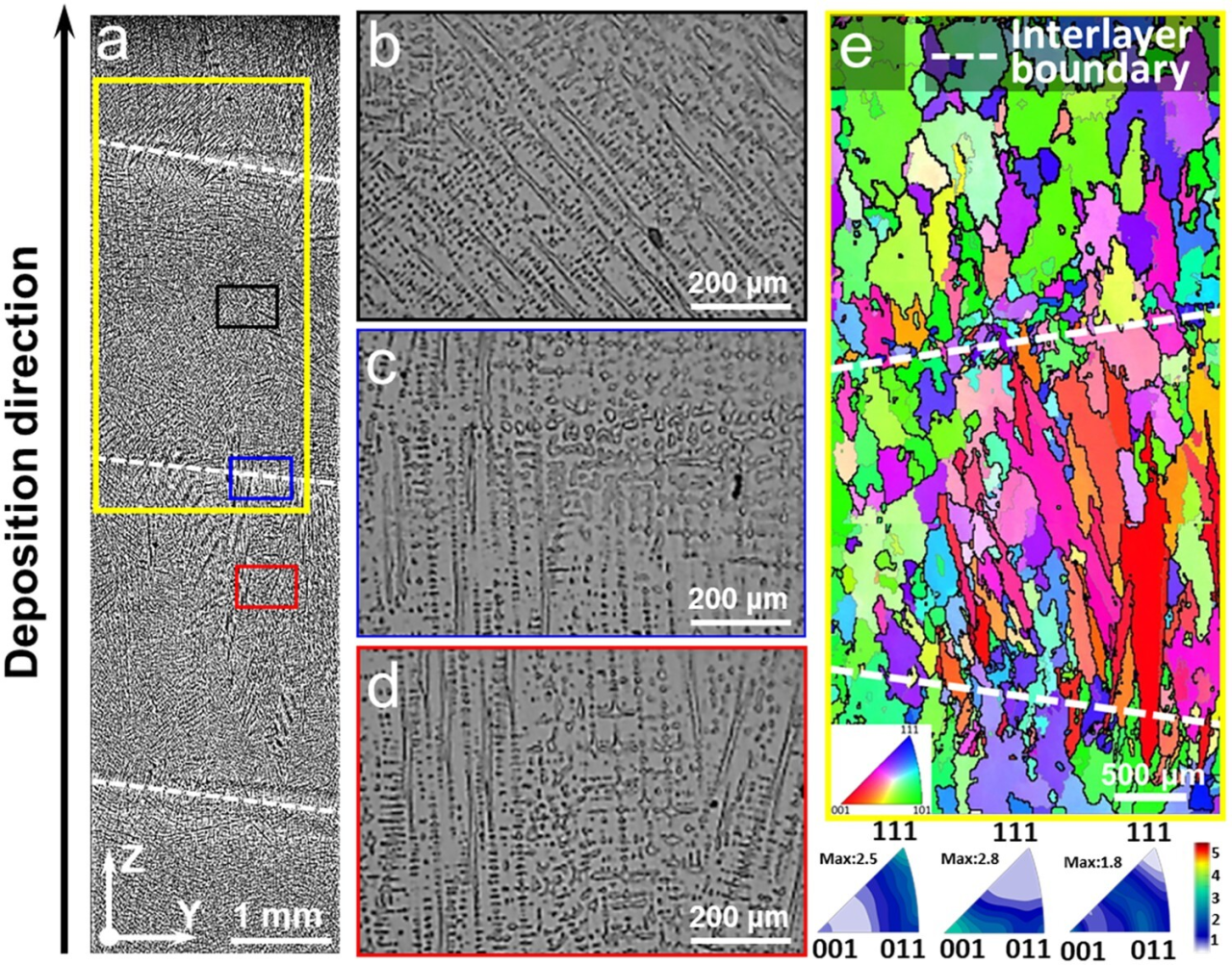

Анализ микроструктуры выявил значительное влияние дизайна печатающего пути. По сравнению с традиционными образцами с путем 0°, образцы, подготовленные с использованием переключения пути на 90°, обладали уникальными почти изотропными кристаллическими характеристиками: средняя длина зерен составила 527 ± 5 мкм, ширина — 172 ± 7 мкм (соотношение сторон 3,06), а также формировались мелкозернистые области (37 ± 2 мкм) на границах слоев. Анализ XRD подтвердил, что образцы обладают однофазной кубической гранецентрированной структурой.

Источник [1]

Исследования подтвердили, что высокая мощность ЛПД в сочетании с переключением траектории позволяет эффективно снизить градиент температуры расплавленной ванны, подавить эпитаксиальный рост столбчатых кристаллов и способствовать формированию равноосных кристаллов за счет увеличения глубины повторного плавления и обеспечения новых мест зародышеобразования, что оптимизирует микроструктуру материала . Такое сочетание процессов обеспечивает эффективное средство реализации перехода от столбчатых к равноосным кристаллам

3.2 Механические свойства при комнатной температуре

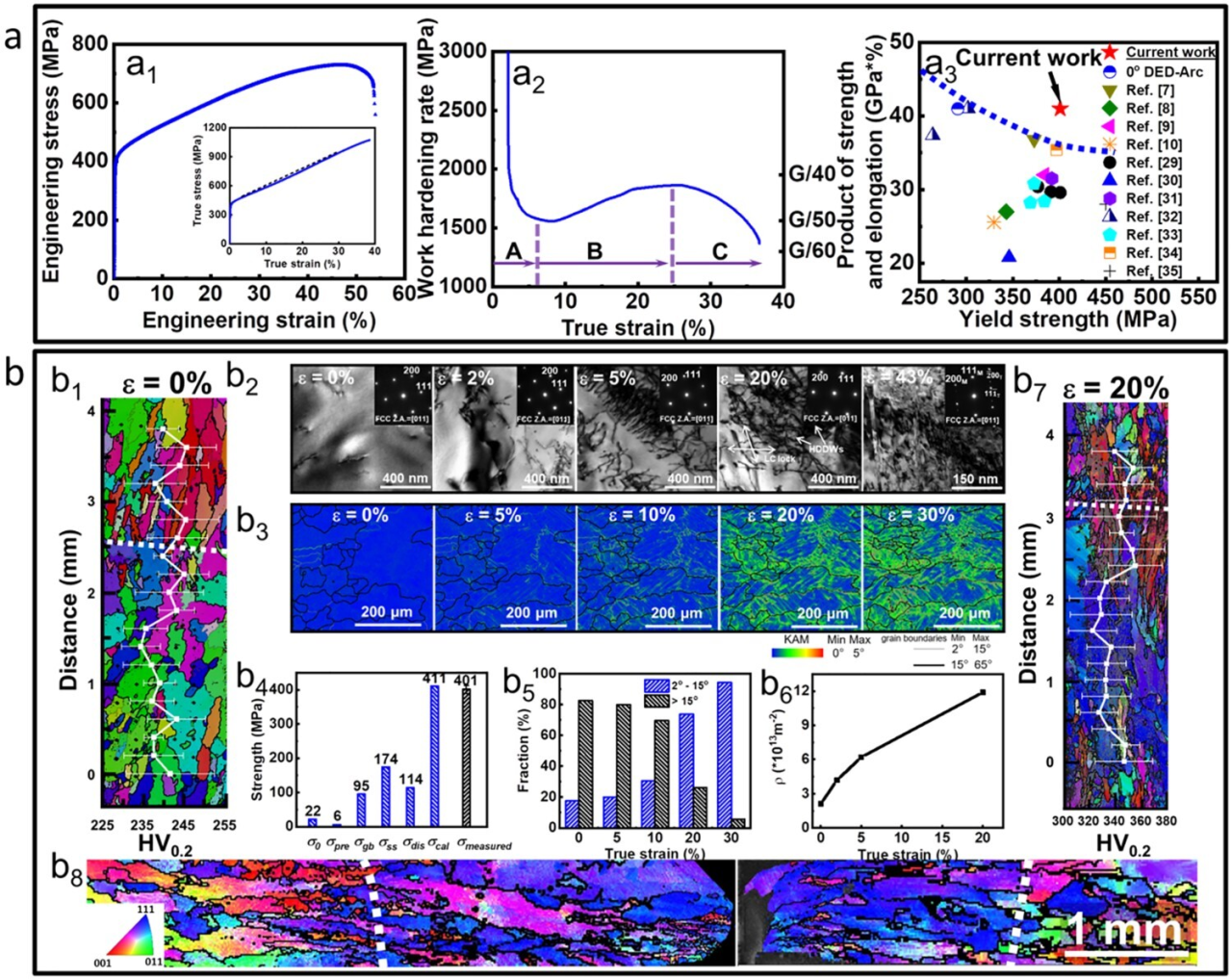

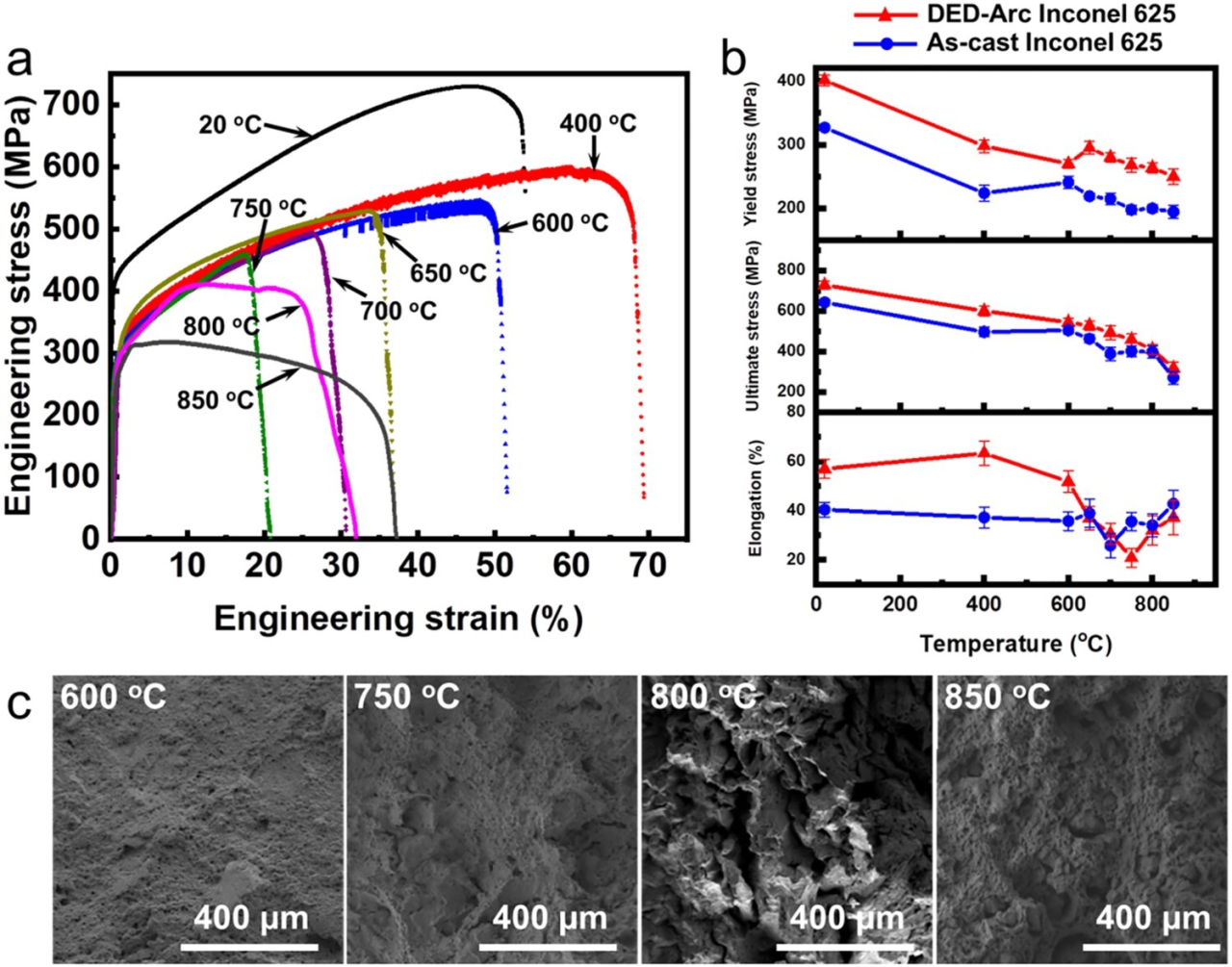

Испытания механических свойств при комнатной температуре показывают, что Образцы Inconel 625, изготовленные с использованием траектории печати 90°, обладают отличным сочетанием прочности и пластичности, с пределом текучести 401 ± 12 МПа, пределом прочности при растяжении 724 ± 5 МПа и удлинением 57 ± 5% материал демонстрирует типичное трехстадийное поведение при деформационном упрочнении, особенно проявляя повышенную способность к деформационному упрочнению в диапазоне деформации 8–25%, что приводит к высокому значению произведения пластичности и прочности 41,3 ГПа*%, значительно превосходя традиционные горячекатаные сплавы (32,1 ГПа*%).

Источник [1]

Анализ микроструктуры показывает, что образцы близкие по форме к равноосным обладают более крупными размерами зерен (232 ± 16 мкм против < 130 мкм у горячекатаных образцов), а их превосходные характеристики в основном обусловлены двумя факторами: во-первых, ключевой ролью упрочнения дислокациями, и во-вторых, уникальным механизмом деформации. Микроскопический анализ выявил, что при деформации материал образует стенки с высокой плотностью дислокаций и структуры блокировки дислокаций. Эти микроструктурные особенности эффективно предотвращают движение дислокаций, тем самым повышая прочность материала . Более того, на границах между слоями не наблюдалось концентрации напряжений, и разрушение всегда происходило по границам зерен, что подтверждает: интерфейсы, образованные печатным путем, не влияют на эксплуатационные характеристики материала . Именно это уникальное движение дислокаций в сочетании с неповрежденными границами раздела и обеспечивает выдающиеся комплексные свойства материала.

3.3 Механические свойства при высоких температурах

Испытания механических свойств при высоких температурах показали отличную адаптацию к высоким температурам сплава Inconel 625 с близкой к изотропной структурой Исследования показывают, что в широком диапазоне температур 400–850°C прочностные характеристики этого материала постоянно превосходят характеристики традиционных литых сплавов. Стоит отметить, что его относительное удлинение остается на более высоком уровне ниже 700 °C, с лишь незначительным снижением после превышения 700 °C. Посредством анализа морфологии излома исследование зафиксировало четкие переходы температурозависимого поведения излома: при 600 °C излом демонстрировал типичные характеристики межкристаллитного пластического излома, поверхность излома показывала равномерно распределенные мелкие пластические ямки; между 750 °C и 800 °C режим излома переходит к межкристаллитному излому, демонстрируя четкие характеристики хрупкого излома; когда температура достигает 850 °C, поверхность излома демонстрирует смешанные характеристики излома с наличием как пластических ямок, так и плоскостей хрупкого излома.

Источник [1]

Iv. заключение

Это исследование демонстрирует ключевое влияние проектирования траектории печати на микроструктуру и свойства сплава Inconel 625. Используя стратегию печати с высоким энергетическим входом в сочетании с поворотом слоя на 90°, удалось успешно преобразовать традиционную столбчатую зернистую структуру в однородную почти равноосную зернистую структуру. С помощью современных методов анализа микроструктуры было установлено, что эта уникальная структура демонстрирует специфические режимы движения дислокаций во время деформации: помимо плоскостного скольжения образуются стенки дислокаций высокой плотности и особые структуры блокировки дислокаций. Синергетическое взаимодействие этих микроструктурных механизмов обеспечивает материалу как превосходную прочность, так и пластичность.

Примечательно, что зоны мелкозернистой структуры между слоями, возникшие в процессе печати, не только не ухудшили характеристики материала, но даже повысили его свойства. Результаты испытаний показывают, что эта оптимизированная близкая к равноосной кристаллическая структура обладает превосходными механическими свойствами в широком диапазоне температур — от комнатной до высокой. Это открытие обеспечивает новые технологические перспективы для высокопроизводительного аддитивного производства критически важных компонентов в аэрокосмической отрасли и других областях, демонстрируя широкие перспективы применения.

Ссылка на статью:

[1] https://doi.org/10.1080/21663831.2025.2476174

Горячие новости

Горячие новости2025-06-30

2025-07-04

2025-07-01